资讯会员登录

×经轴染色技术!高针超细超薄纬编平纹布层差的控制!

应用经轴染色机染高针超细超薄平纹布,可以避免勾丝、压条、鸡爪花等诸多问题。但目前染色过程中产生内外层色差问题,严重制约了该项应用。载布量的选择、流量的设定以及打卷密度的控制都是影响这一问题的重要因素。调整载布量、流量、打卷密度,探讨在实际生产过程中如何控制经轴染色机染色的内外层色差。

染厂中染纬编平纹布一般都选择溢流缸,流程相对简单,但高针超细超薄纬编平纹布在染整加工过程中很容易出现勾丝、压伤、鸡爪花等质量问题,所以高 针数、超细、超薄纬编平纹布可以选择经轴机进行染色。

经轴染色机是将织物卷于多孔滚筒的卷轴上,装填于压力锅中,使用高扬程、大流量的专业化工泵自空心卷轴内向织物层进行自内向外的循环,也可反向循环,使染液穿透打卷的织物,在高温高压的染浴中染色 。高温高压经轴染色机的优点是染色织物滑爽挺括,不会产生折皱,对菱形花纹、条形花纹的染色效 果比绳状浸染和液流染色要好。但用经轴染色机染色很容易出现内外层色差问题,除改善工艺条件外, 现通过改变实际生产过程中的一些参数来探讨如何控制经轴染色机染色内外层的色差问题。

01实验

1.1 材料及设备

材料:

锦纶 PN60026(53%NYLON+47%LYCRA, 幅宽140 cm,单位面积质量50 g/㎡)。

设备:

CBS1450经轴染色机【立信染整机械(深圳) 有限公司】,打卷机,经轴染色机,电脑测色配色仪。

1.2 染色工艺

工艺配方:

软水剂NORM157 0.35g/L,醋酸钠0.5 g/L,匀染剂 ACID16 1.5% ,冰醋 酸(HAC)0.25g/L, SNACID YELLOW L058 0.285% ,SNACID RED L544 0.046% ,SNACID GREY L055 0.360% ,染 色 温 度98 ℃,保温时间20min,浴比1∶20。

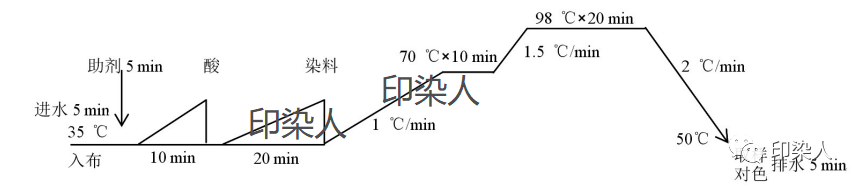

工艺流程如下:

1.3 实验方法

1.3.1 染液流量对染色内外层色差的影响

将已除油定坯的坯布等质量分为3份,在相同打卷条件下卷布后分 3 缸进行染色,染液流量(泵浦速 率)分别设定为160、220、280 m³ /h,染色后出缸干布, 从经轴外层开始每隔100m取样,第一块样板为a1,依次为 a2、a3、a4、a5、a6、a7,取样完成后,以 a1 为标准, 用电脑测色配色仪测色差。

1.3.2 打卷密度对染色内外层色差的影响

将已除油定坯的坯布等质量分为3份,改变织物打卷时的张力,卷布后计算出打卷密度分别为 0.28、 0.33、0.38 kg/m³ ,染色后出缸干布,从经轴外层开始每隔 100 m 取样,第一块样板为 b1,依次为 b2、b3、b4、 b5、b6、b7,取样完成后,以b1为标准,用电脑测色配色仪测色差。

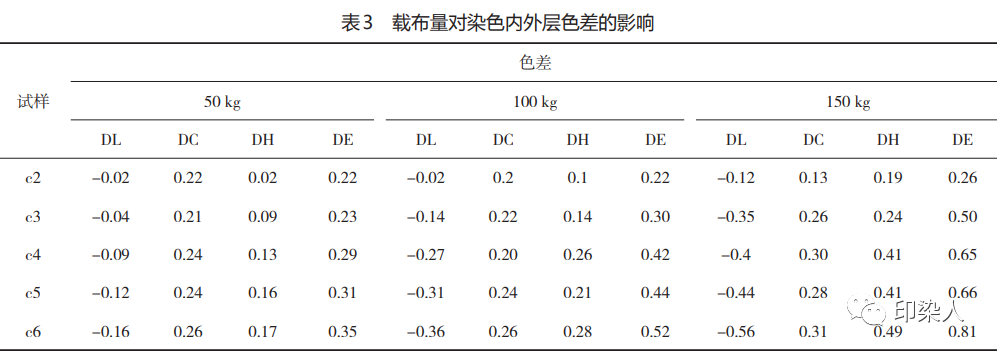

1.3.3 载布量对染色内外层色差的影响

取 3 份已除油定坯的坯布,质量分别为 50、100、 150 kg,在相同打卷条件下卷布后用同一染色条件分别染色,染色出缸干布,质量为50 kg的试样每隔10 kg 由经轴外层开始取样,100 kg 的试样取样间隔为 20 kg,150 kg的试样取样间隔为30 kg,取样编号分别为 c1、c2、c3、c4、c5、c6,取样完成后,以 c1 为标准,用电脑测色配色仪测色差。

02结果与讨论

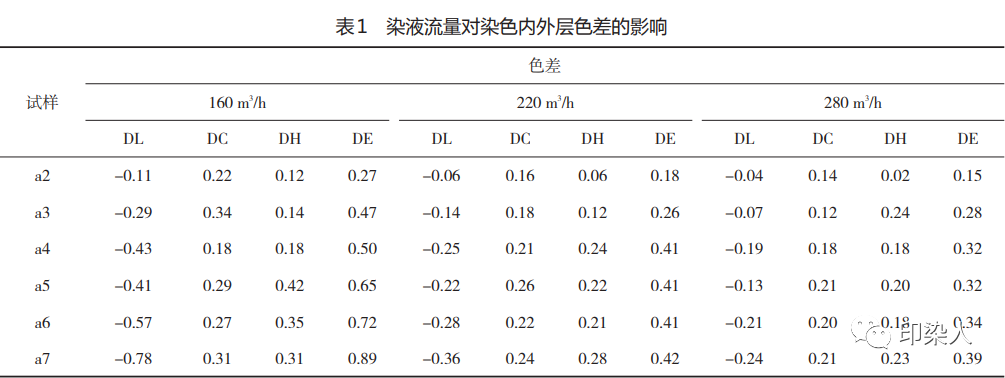

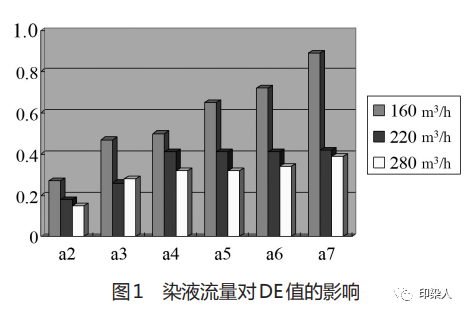

2.1 染液流量对内外层色差的影响

由表1和图1可以看出,经轴染色机染色的色差从外层到内层呈现由小到大的渐变趋势,图1中任意一个取样点(如a4),对应的DE值从大到小依次为160、220、 280 m3 /h。由此可见,染液流量增大,内外层色差减小。

染液流量是影响染色质量的一个重要因素。染液流量小,染液在规定时间内达不到染料上染所需的循环次数,被染物得色量小,颜色浅,当被染物局部密 度大时不易染透,造成整个经轴色花;染液流量大,染液在规定时间内有足够的循环次数,被染物得色充分,但当被染物局部密度偏小时容易被冲穿,形成短路,使整个轴染不透。

染料的上染是指染料从染液中向纤维转移并透染纤维的过程。染料首先进入纤维的扩散边界层,在扩散边界层靠近纤维到一定距离后,染料分子迅速被纤维表面吸附,染料分子与纤维表面以氢键、范德华力或库仑引力结合。染料吸附到纤维表面后,在纤维内外形成浓度差,染料向纤维内部扩散并固着,上染过程是大量分子运动的结果。

由于经轴染色机的染液是由经轴内层向外层循环,这就决定了染料分子首先在内层织物表面吸附, 单位时间轴内层染料分子的吸附量多于轴外层。增大染液流量(即增大泵浦速率)加快了染料分子的运动,有利于染料分子的扩散,从而达到缩小内外层色差的效果。

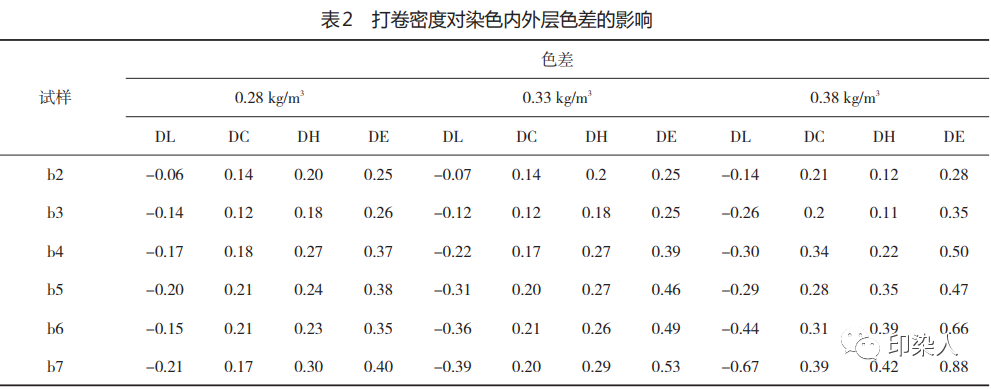

2.2 打卷密度对染色内外层色差的影响

由表2和图2可知,同一取样点的DE值大到小依次为 0.38、0.33、0.28 kg/m³ ,由此可见,打卷密度增大,内外层色差增大。这可以理解为增大打卷密度, 不利于染料分子的扩散,导致内外层色差增大。

经轴密度偏小,在染色过程中整个经轴会下坠, 使经轴上盘与纱脱开,造成局部布面被冲乱,产生折痕、色花等质量问题;经轴密度偏大,在染色过程中整个经轴会导致内层得色量大,颜色偏深,中间得色量小,颜色偏浅,整体布面颜色不一致。同一染缸经轴密度应一致,密度偏大会染不透或得色量小,造成色花;密度偏小则得色量增大或局部布面被冲乱,从而导致色花、折痕等质量问题。

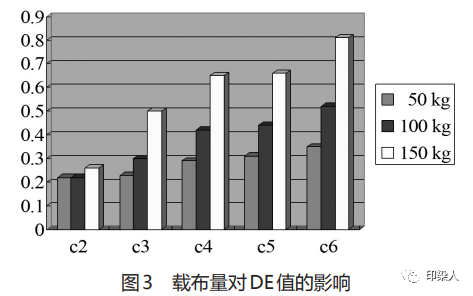

2.3 载布量对染色内外层色差的影响

由表3和图3可以看出,同一取样点DE值从大到小依次为150、100、50 kg,由此可知,增大载布量可以理解为染料分子运动的阻力增加,不利于染液的扩 散,内外层色差增大。

同时,染色浴比也非常重要。使用溢流缸或气流缸时,染色浴比一般在1∶20以上,而经轴染色浴比远远大于正常染色,有的染色浴比达1∶40、1∶60、1∶80, 甚至1∶100,严重影响了染色质量,使复样难度增大, 产生得色量小、色浅、色光难以控制等问题 。超大浴比还会造成染化料助剂的浪费,染色成本增加。研究发现,联合几个品种开经轴,增加卷绕量,降低浴比;经轴内层增加填充物,使被染物增加,降低浴比;制作假经轴作为填充物,减少水量,降低浴比。以上方法都可以取得良好的效果。

03结论

1. 增大染液流量有利于改善内外层色差,但会增加能耗,增大成本。染液流量大容易出现鬼影(类似水波纹),对于锦纶PN60026(53%NYLON+47% LYCRA,幅宽140 cm,单位面积质量50 g/m² )以及类似布料用CBS1450经轴染色机染色时,染液流量控制在220 m³/h左右可以使染色织物内外层色差达到比较理想的效果。

2. 打卷密度应控制在0.33 kg/m³ 左右,可使内外 层色差在可接受范围,打卷密度过大会增大内外层色 差,且在实际生产中容易出现“鬼影”,打卷密度太小 织物容易滑移。

3. 减小载布量可以减小经轴染色机染色内外层色差,从而有效控制内外层色差,达到良好的染色效果;但载布量过小不利于产量的提升。载布量控制在 150 kg左右较适宜。

4. 影响经轴染色产品质量的因素有很多,主要有染液流量、打卷密度、载布量等。生产实践证明,抓好这几个环节可以提高经轴染色的准确性和稳定性, 使染色一次成功率大大提高。经轴染色优点较多,但风险也很大,工艺复杂,出现问题较难回修,所以染色前的准备工作一定要充分,才能保证染色一次成功。

苏公网安备:

苏公网安备: