资讯会员登录

×锭子转速对提高环锭细纱机留头率的影响

针对锭子工艺参数的优化问题,探讨机械升降集体落纱细纱机运行中锭子转速的设置对留头率的重要性;通过理论分析与现场调试相结合,对锭子转速的设置进行计算。指出:锭子工艺参数优化后,可减少细纱机断头率,降低纺纱工人的劳动强度,提高开车留头率、工作效率和棉纺厂产量。

锭子转速对纺纱效率的影响

目前,机械升降式钢领板细纱机仍在纺织厂中占有很大比例。为减少挡车工的劳动强度,降低开车及落纱时的断头率、提高开车留头率成为每个纺织厂及纺机制造企业的重大研究课题。在纺纱过程中,断头率与很多因素有关,如:纺纱原料、纺纱速度、温湿度、管理、工艺等;其中,锭子转速是影响断头率的主要因素。笔者将理论与现场调试相结合,分析环锭细纱机锭子转速对留头率的影响。

传统的手工落纱主要是通过手动拔纱将包身纱倒退到锭杆上,新纱管压到锭杆上时将锭杆上的退纱压住,从而达到留头的目的。现今市场上的集体落纱则是通过落纱时纱线缠绕到铝套管锭子的废丝盘上,从而达到留头的目的。若想达到最好的留头效果,且满纱拔下时包身纱不会倒退到锭杆上,包身纱的圈数最好能保证为1~2圈,而包身纱的圈数主要是通过落纱时锭子速度来调节的。

锭子转速的理论计算

为了提高开车留头率,杜绝落纱时锭子绕回丝问题,防止锭子回丝阻碍钢丝圈运动,我们需要对落纱时的包身纱及废丝盘的圈数结合进行调整。除却电气方面的原因,我们主要分析的是落纱锭子速度及落纱钢领板下降速度。细纱机落纱时锭子速度主要根据捻度丁、机械升降链轮及蜗轮蜗杆传动比y、伺服电机频率Z,钢领板升降电机转速口电等数据设置。

以经纬股份榆次分公司制造的JWF1510型细纱机为例,图1为车头箱内控制钢领板落纱的机械部分。

钢领板升降电机通过链轮1、2、3、4以及蜗轮蜗杆机构5,将运动传递到升降链轮及牵吊带处,牵吊带带动钢领板下降完成落纱运动。根据链轮齿数及蜗轮蜗杆传动比,落纱时钢领板下降速度ν=1400X13/16X13/38X1/62—6.28(r/min),链轮6的分度圆直径为140mm,由此可得出钢领板下降线速度ν=6.28×π×140/60—46(mm/s)。

在湖南某纺纱厂试验,纺制捻度为495t/m的某类型粗号纱,当落纱速度为3220r/min时,包身纱为1圈。为减少断头,纺纱过程中的锭子速度曲线必须保证弧线平滑过渡,因此纺大纱时纱线速度过低、纱线比较松散,影响产量。为解决这一问题,我们可将链轮2和3对调一下,整个链轮传动比可提高:13/13×16/40/(13/16×13/40)=1.5倍,钢领板下降线速度:ν1=ν×1.5=46X1.5=69(mm/s)。

通过试验,当更换以上链轮时的落纱速度达到4830r/min,包身纱为1圈,那么实际前罗拉出纱线速度ν1’=4830/495—162.6(mm/s),与钢领板直线下降所需纱线长度138mm(69X2)相差24.6mm(162.63—138)。

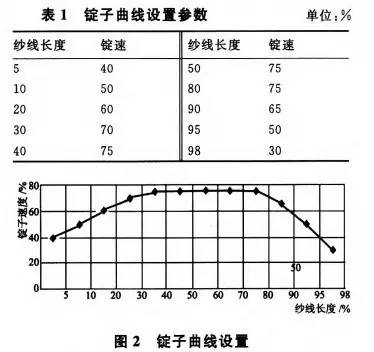

若伺服电机频率为50Hz,计算变频器工作时与锭子速度间的关系大致为325r/Hz。根据纺纱过程中纱线张力的波动变化,落纱时纱线张力达到最大,开车时纱线张力小于落纱状态,为使张力均匀,将“小辫子”纱甩开,减少断头,开车速度相对落纱速度可以适当提高。当锭子落纱速度为4830r/min时,开车速度可设置为6000r/rain,落纱速度变换为频率百分比约为4830/325/50—30%,开车速度变换为频率百分比约为6000/325/50—37%,根据锭子多段速控制调节系统的实验和调节,此锭子曲线设置参数分别见表1、图2。

为提高纺纱产量,适应不同纺纱号数,可适时将链轮1更换为15齿、17齿、21齿等,在链轮2与链轮3互换前与互换后,钢领板下降速度如下。

15齿:更换前,钢领板下降速度为53mm/s,更换后,钢领板下降速度为79.5mm/s。

17齿:更换前,钢领板下降速度为60mm/s,更换后,钢领板下降速度为90mm/s。

21齿:更换前,钢领板下降速度为74mm/s,更换后,钢领板下降速度为111mm/s。

根据以上计算的长度差异结果,当级升电机链轮为15齿时,同样的捻度为495捻/m,为了满足包身纱1圈,则落纱时线速度=钢领板直线下降所需纱线长度+长度差异=(79.5×2+24.6)mm/s=11m/min,落纱锭子速度:11m/minX495捻/m=5445r/min。

当级升电机链轮为17齿时,同样的捻度为495捻/m,为满足包身纱1圈,则落纱时线速度一钢领板直线下降所需纱线长度+长度差异=(90X2+24.6)mm/s=12.27m/min,落纱锭子速度:12.27×495捻/m=6073r/min。

当级升电机链轮为21齿时,同样的捻度为495捻/m,为满足包身纱1圈,则落纱时线速度=钢领板直线下降所需纱线长度+长度差异=(111X2+24.6)mm/s=14.8m/min,落纱锭子速度:14.8X495捻/m=7326r/min。

可根据以上13齿链轮的计算,由落纱锭子速度得出更换其他几种链轮后的开车速度及锭子曲线。

结语

本文通过理论分析与现场调试相结合,对锭子转速的设置进行了计算。所述理论计算均在现场进行过验证,对于机械升降式钢领板细纱机来说效果比较显著,通过对落纱锭子速度、锭子速度曲线等工艺参数的优化设置,可大大减少纺纱断头率,提高开车留头率,提高产量,减轻劳动强度。

苏公网安备:

苏公网安备: