资讯会员登录

×T/C面料如何做到95度水洗1A类标准检测?

T/C混纺织物工业水洗产品要求92+3℃连续水洗五次,每次30min共150min,仍具有挺括的外观和抗皱、抗起毛起球性能,高强力和高耐磨性,低甲醛、低缩水率,同时具备95℃水洗30min高牢度。

本文介绍了T/C混纺织物工业水洗达标工装面料工艺,及工艺实施过程的控制。随着人们生活水平的提高,欧洲市场对工装面料提出了更高的要求:92±3℃工业水洗后外观要求平整无褶皱、无起毛起球;内在质量要求高水洗牢度、高强力,低甲醛、低缩水率。

T/C混纺织物工业水洗达标涉及工艺原理

T/C混纺织物工业水洗达标产品涉及工艺原理包括:抗皱原理、抗起毛起球原理、分散/还原轧染染色原理、定型原理。

1.抗皱原理

T/C混纺织物工业水洗后平整度不够理想,虽然T/C混纺有一定的抗皱性,但作为高档面料对平整度要求很高。

其原理:棉纤维水洗时,纤维无定型区膨化,干燥后收缩,导致棉纤维变形,织物起皱。T/C混纺织物浸轧免烫树脂,树脂扩散到棉纤维无定型区,高温焙烘与纤维分子形成氢键,将棉纤维分子链互相缠结起来,限制分子链相对滑移,阻碍织物变形,获得抗皱效果并提高织物缩水率,水洗后,确保较高的平整度及低缩水率。

2.抗起毛起球原理

T/C混纺织物受机械摩擦后,涤纶短纤维相互缠绕,由于纤维强力高不产生断裂,造成织物表面形成球状物。

抗起毛起球整理的原理:织物浸轧抗起毛起球剂,烘干并焙烘后结膜,覆盖织物表面,阻止摩擦涤纶纤维,无法形成球状物,为使工业水洗达标,要求抗起毛起球剂结膜后必须有很高的强力。

3.涤棉混纺织物分散/还原轧染染色原理

分散染料热融染色原理:分散染料不溶与水,通过高速搅拌使超细粉染料在水中形成悬浊液,涤棉混纺织物轧染时,涤纶纤维疏水靠棉纤维吸附染料,烘干后高温焙烘,染料升华通过气相进入涤纶纤维内部达到上染的目的。

分散染料热融温度分为:低温型l80-190℃、中温型190- 200℃、高温型200-210℃,为达到工业水洗高牢度,分散染料采用进口亨斯迈高温型WW系列205℃焙烘,其特点,热融棉沾污低上染率高,未上染部分需还原清洗提高水洗牢度。

还原染料轧染染色原理:还原染料不溶于水,通过高速搅拌使超细粉染料在水中形成悬浊液,涤棉混纺织物轧染时棉纤维吸附染料,烘干、焙烘后浸轧保险粉、烧碱溶液100-102℃汽蒸。此时还原染料隐色体溶于水进入棉纤维内部,室温水洗氧化、室温双氧水氧化、室温透风氧化,此时还原染料隐色体通过氧化还原形成不溶解的状态沉积在棉纤维中,达到上染的目的。未上染部分通过皂洗、热水洗去除浮色确保牢度,还原染料染色与其它染料对比主要特点是水洗牢度高。

4.定型原理

涤纶纤维在张力作用下,采用220℃加热30s,涤纶大分子链重新排列,使织物表面平整,尺寸稳定,达到低缩水率的目的。

工业水洗达标产品生产工艺

T/C混纺织物工业水洗产品要求92+3℃连续水洗五次,每次30min共150min,仍具有挺括的外观和抗皱、抗起毛起球性能,高强力和高耐磨性,低甲醛、低缩水率,同时具备95℃水洗30min高牢度。

为达到标准制定生产工艺如下:

1.织物规格:

T65/C35 14×14 80×52 坯布

2.生产工艺流程

烧毛→退煮漂→丝光→定型→染色→抗皱抗起毛起球整理→预缩→验码

➀前处理工业水洗达标工艺

工艺流程:

烧毛→退煮漂→丝光→定型

(1)烧毛

工艺条件:车速115m/min,火焰与布面距离2.5-3cm;火焰均匀微兰色无锯齿状。

工艺重点:采用二面烧毛工艺,烧毛下机达到4.5级,确保工业水洗后,成品布面光洁无毛羽。

(2)退煮漂

工艺处方:

高效精炼酶(g/L) 20

双氧水27%(g/L) 15

高渗透精炼剂(g/L) 5

工艺条件:车速55m/min;轧料压力0.18Mpa;汽蒸温度l00-102℃;汽蒸时间55min;水洗温度90-95℃。

工艺重点:

温度、时间、浓度工艺条件要恒定,化料顺序按操作要求执行,首先化精炼酶,最后加双氧水。轧料轧液率90%以上,左中右带液一致,水洗左中右温度一致,出蒸箱水封口溢流,下机布干潮一致,确保工业水洗后高强力高克重。

(3)丝光

工艺处方:

NaOH 200-220g/L

工艺条件:

车速 55m/min

轧料压力 0.2Mpa;5冲5吸

淡碱温度 60℃

去碱箱温度 90-95℃

水洗温度 90-95℃

pH在线监测

下机幅宽 150-15lcm

工艺重点:

丝光扩幅达到坯布幅宽,下机幅宽达到成品幅宽,确保工业水洗后低缩水率。丝光碱浓稳定,pH 在线监测通过酸中和去碱彻底下机布pH值中性,颜色一致。

(4)定型

工艺条件:

车速 50m/min

温度 220℃

下机幅宽 l56cm

落布温度 50℃以下

工艺重点:

温度、时间工艺条件要恒定,该工序是工业水洗低缩水率的关键,通过超高温30s以上扩幅定型,确保产品低缩水率。

➁轧染工业水洗达标工艺

轧染工艺流程:

热风打底(一浸一轧)→焙烘→还原平洗→烘干

工艺条件:

车速 40s/min;红外线全开

预烘第一室 80-85℃

预烘第二室 95-100℃

焙烘温度: 205℃

焙烘时间 2min

汽蒸温度 100-102℃

汽蒸时间 2min

皂洗温度 90-95℃

水洗温度 90-95℃

工艺重点:

工艺处方:分散染料采用进口亨斯迈高温型高牢度WW系列;还原染料采用国产染料;皂洗采用高效皂洗粉。

焙烘温度:205℃低于定型温度,确保低缩水率;同时,分散染料充分升华上染,确保牢度。还原液保险粉用量较还原染料多20%,既要保证还原染料出蒸箱好清洗氧化,又要保证未上染分散染料清洗干净。皂洗选用高效皂粉,高位槽化料通过淋液管均匀加入皂洗箱,通过温控装置控制温度,提高牢度。倒数第二水洗格安装pH值在线监测,追加中和酸确保下机布面中性,利于抗皱抗起毛起球整理稳定。

➂抗皱抗起毛起球整理工业水洗达标工艺

工艺流程:

热风打底(一浸一轧)→定型拉幅焙烘→预缩→验码包装

工艺处方:

免烫树脂KNITTEX7636(g/L) 80

棉纤维保护剂TURPEX CAN (g/L) 60

柔软剂SAPAMINE FPG(g/L) 20

抗起毛起球剂FK-839F (g/L) 80

渗透剂JFC(g/L) 2

工艺条件:

车速 30/min

预烘第一室 80-85℃

预烘第二室 95-100℃;

焙烘 190℃,50s;

工艺重点:染色下机检查布面pH值,要求7以下,如果布面带碱,影响树脂反应性能和抗起毛起球结膜,使抗皱性能和抗起毛起球不稳定。染色下机检查布面温度,要求布面温度50℃以下,如果温度高会造成浸轧中的工作液温度升高,稳定性降低,粘辊并影响抗皱、抗起毛起球效果。配制工作液不要提前配,避免长时间存放,配制温度30℃以下。浸轧工作液轧液率70%,烘干过程中不可以急烘,造成抗起毛起球剂结膜过快使纤维内层残留水份再蒸发时,破坏膜层,影响抗起毛起球效果,要求逐渐烘干。

织物焙烘前必须充分干燥,要经常检查布面干潮度。焙烘温度190℃必须保证并恒定,焙烘时间50s必须保证,车速恒定。确保树脂反应完全,抗皱性能高、甲醛含量低,并保证抗起毛起球剂结膜充分,耐洗性高,工业水洗后抗皱抗起毛起球效果好。织物预缩前测试缩水率,指导预缩工艺,确保缩水率要求。预缩下机要打轴,确保成品布面平整度。

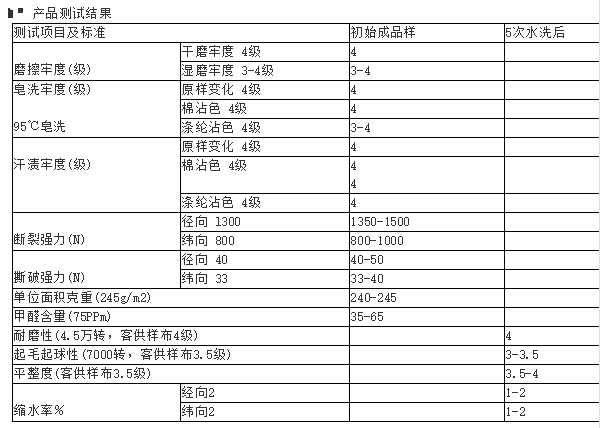

产品采用标准及测试结果

1.产品采用标准

磨擦牢度: IS00105X12/1995

皂洗牢度: IS0105-C06/1994/E2

汗渍牢度: IS0105E04/1994

断裂强力: IS013934-1/1999

撕破强力: IS013937-1/2000

耐磨性: IS012947-2/1998/l2KPa

起毛起球性: ISOl2945-2/2000

平整度: IS07768/2006

甲醛含量: IS014184-1/1998

单位面积克重: IS03801/1977

缩水率: IS06330/2000/ElA

工业水洗方法:使用GB089A型全自动缩水率试验机,按照IS06330/2000/AlA标准操作,92±3℃连续水洗5次,每次30min,悬挂晾干后,恒温恒湿4h以上测试平整度、耐磨性、起毛起球性。

其它指标水洗方法:缩水率工业水洗按照IS06330/2000/ElA标准操作,采用92±3℃连续水洗5次每30min,滚筒烘干。

皂洗牢度工业水洗按照IS0105-C06/1994/E2S标准操作,采用95℃水洗30min,加25钢珠。

T/C混纺织物工装面料通过了工业水洗标准1A类水洗检测,产品手感丰满、挺括、滑爽,外观有极高的平整度及光洁度,5次工业水洗标准1A水洗后,织物表面无明显的毛球,平整度达标,并具有极高的耐磨性、强力和低缩水率,克重和甲醛含量达标。

苏公网安备:

苏公网安备: