资讯会员登录

×细小纱疵的成因与控制

随着品牌化意识的增强,客户对细小纱疵的要求越来越严。因此,分析纱线上细小纱疵的形成原因,有针对性地采取相应措施进行有效控制,是纺织工程技术人员必须重点研究的技术课题。

01

保证梳理质量,提高纤维三度是减少细小纱疵的关键措施

保证纤维良好的伸直度、分离度和平行度,减少纤维损伤,降低生条短绒率,是减少成纱细小纱疵的关键措施,因此我们有必要对梳理过程中的几个关键问题进行深入的探讨。

1.1 锋利度与平整度关系的把握

在分梳过程中,锡林以很高的线速度对纤维进行穿刺梳理,所以对锡林来说,锋利度是最重要的。金属针布磨砺容易产生挂花现象,所以对锡林、道夫针布最好不要平磨,只要对非工作区(两端)的高针进行处理即可。

活动盖板的主要作用是对纤维进行有效的握持,以使锡林对纤维进行穿刺梳理,而盖板在包卷及运行过程中容易产生变形,所以对盖板来说,平整度更为重要。因此要严格控制盖板的根差与台差,必要时必须通过磨砺来解决盖板的平整度问题。

1.2 不同的原料对针布的敏感性

对纯棉品种来说,盖板针布对梳理质量的影响最大。

对涤纶纤维来说,锡林针布对梳理质量的影响最大。

对纤维素纤维来说,道夫针布对梳理质量的影响最大。

1.3 线性梳理模式对气流控制的要求

稳定有序,防止干扰

理想的梳理模式是“线性”梳理模式,即纤维在梳理过程中不产生横向移动、不产生纵向卷曲。纤维从被刺辊抓取一直到凝聚到道夫上面,以及返回的纤维在大漏底内部,横向位置不应发生变化,纤维在刺辊向锡林转移、锡林向道夫转移的过程中,以及返回的纤维在大漏底内部,尽量不产生纵向卷曲。

梳理区静压变化是产生纤维横向移动的主要原因;梳理区产生涡流将严重影响纤维结构,造成纤维混乱。因此,控制梳理过程中气流静压的变化、防止梳理区产生涡流是完成“线性”梳理模式的必须条件。

积极诱导纤维的转移和伸直

刺辊与锡林上下两个三角区静压分布对纤维转移起着诱导作用。保持靠近刺辊一侧的静压略高于锡林一侧的静压,有利于纤维向锡林转移。

严防涡流的产生

严防气流的横向移动

严防压力的突变

涡流产生的原因是气流受阻,附面层内外层速度差异过大,隔距变化过大造成的动、静压转换剧烈。因此,隔距设置要做到“渐进梳理”,防止“突增突减”,以防纤维损伤和产生局部涡流现象,造成气流混乱、梳理质量差的问题。应密切关注受阻点气流的合理疏导;防止附面层速度差异过大;保持梳理过程中“微正压”状态,防止压力过高产生突变。需要重点控制刺辊-锡林三角区、锡林-道夫三角区、大漏底这三个区域气流五个要素的合理分配与布置。

固定盖板与棉网清洁器

对“线性”梳理模式的作用

固定盖板对“线性”梳理的主要作用是控制纤维横向运动、均匀梳理区气流、对纤维运动起到诱导作用;棉网清洁器对“线性”梳理的主要作用是疏导梳理区气流,保持梳理区静压正常。因此,在机器结构设计时,应充分考虑固定盖板与棉网清洁器的主要作用,合理布置两者的相对位置,才能充分发挥其效能。

原料的输送方式

原料的输送方式采用“吸”比采用“吹”更有利,特别是梳棉机筵棉送到给棉罗拉处尤为重要。

02

IPI细小纱疵(-40%细节、+35%粗节)的成因与控制

为探讨-40%细节、+35%粗节的形成原因与控制措施,我们分别从原料、纺纱形式、牵伸形式、牵伸器材等方面进行了一系列的对比试验。

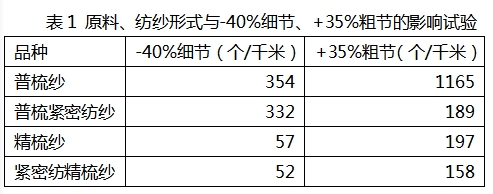

原料、纺纱形式与-40%细节、+35%粗节的关系

在相同配棉、相同粗纱定量的前提下,我们采用不同的纺纱形式来生产40支纱线,以对比分析原料和纺纱形式对-40%细节、+35%粗节的影响,试验结果见表1(表中的数据为十次试验的平均值,下同)。

从表1的试验结果可以看出:

(1)精梳纱与普梳纱的-40%细节、+35%粗节差异较大。

(2)-40%细节与纺纱形式关系不大。

(3)+35%粗节与纺纱形式关系极大。

因此我们可以得出以下结论:

(1)-40%细节、+35%粗节与粗纱须条中纤维的短绒含量密切相关。-40%细节与纤维整齐度相关。

(2)+35%粗节与纺纱形式密切相关。由于紧密纺前区的集聚作用,抑制了短纤维在前区扩散形成的粗节,对+35%粗节具有很好的改善作用。

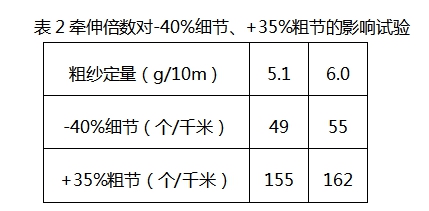

牵伸倍数对-40%细节、+35%粗节的影响

在相同配棉、不同粗纱定量的情况下,采用同样的牵伸形式,生产紧密JC40S纱,试验结果见表2。

从表2可以看出,在同样的牵伸形式下,一定范围内牵伸倍数的改变对-40%细节、+35%粗节的影响较小,但总体趋势仍然是随着牵伸倍数的增加,-40%细节、+35%粗节呈不明显的增加趋势。

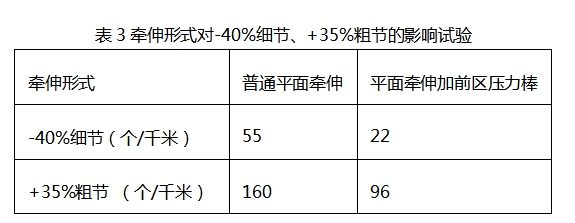

牵伸形式对-40%细节、+35%粗节的影响

在相同配棉、相同粗纱定量的情况下,采用不同的牵伸形式生产紧密JC40S纱,试验结果见表3。

从表3可以看出,改变牵伸形式,加强对细纱前区纤维的控制,对-40%细节、+35%粗节具有较好的改善作用。

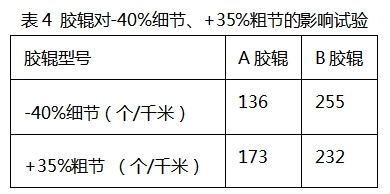

牵伸器材(胶辊)对-40%细节、+35%粗节的影响

在其它条件不变的情况下,采用不同的胶辊生产紧密C40S纱,试验结果见表4。

对试验结果的探讨

(1)-40%细节、+35%粗节的成因与纤维短绒含量密切相关,降低-40%细节和+35%粗节的主要措施是减少纤维的短绒含量。

(2)+35%粗节与细纱前区纤维控制能力(纺纱形式、须条抱合力、温湿度等)密切相关,紧密纺对+35%粗节具有很好的抑制作用。

(3)良好的细纱牵伸形式和较好的纤维整齐度,可以减小移距偏差,对-40%细节和与+35%粗节具有较好的改善效果。

(4)优质器材(特别是胶辊)对-40%细节和+35%粗节具有较好的改善效果。

03

突发性对细小纱疵(A1、A2、B1、B2)的成因与控制

在生产过程中,通过观察纱疵分级图中突发性细小纱疵(A1、A2、B1、B2)的变化,我们就可以发现一些影响突发性细小纱疵变化的影响因素。

温湿度突发性细小纱疵(A1、A2、B1、B2)的影响

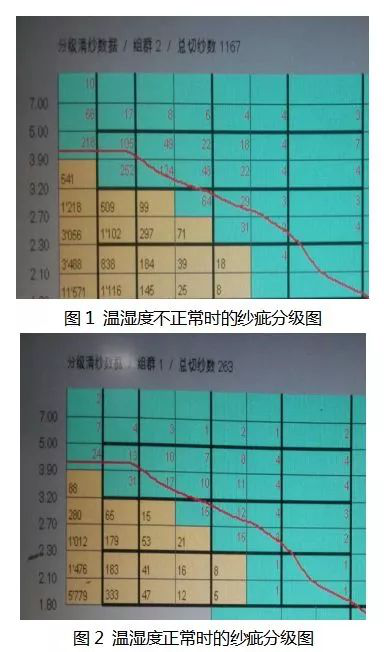

图1为在生产SLJT/C40/60 40S纱的过程中,由于温湿度变化,造成主牵伸区纤维扩散而产生的突发性纱疵分级图,图2为该品种温湿度正常时的纱疵分级图。

由图1、图2的对比可知,当温湿度不正常时,会造成突发性细小纱疵(A1、A2、B1、B2)大幅度升高。

生产方式对突发性细小纱疵(A1、A2、B1、B2)的影响

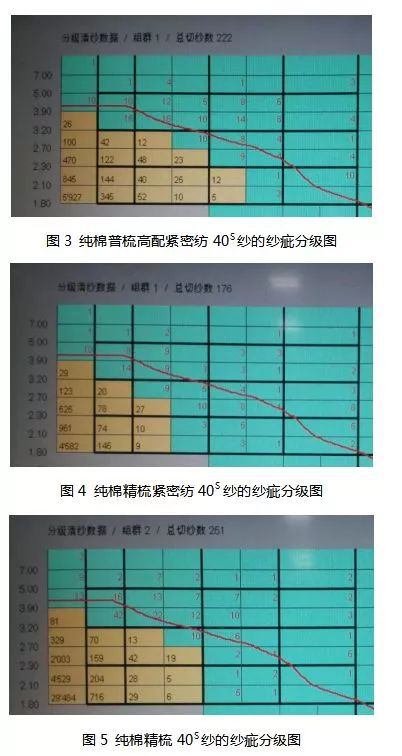

图3-图5分别是相同配棉的纯棉普梳高配紧密纺40S纱、纯棉精梳紧密纺40S纱和纯棉精梳40S纱的纱疵分级图。

从由图3-图5的对比可知,在相同配棉的情况下,纯棉精梳紧密纺40S纱的突发性细小纱疵(A1、A2、B1、B2)数量最少,而纯棉普梳高配紧密纺40S纱比纯棉精梳40S纱的突发性细小纱疵(A1、A2、B1、B2)数量还要少一些。

紧密纺对突发性细小纱疵(A1、A2、B1、B2)的影响

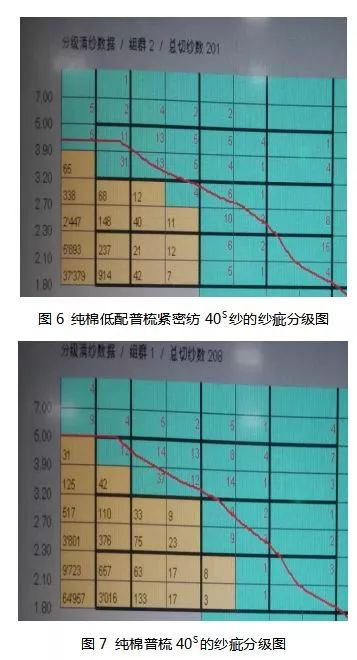

图6、图7分别为相同粗纱定量的情况下,纯棉低配普梳紧密纺纱40S和纯棉普梳的纱疵分级图。

对试验结果的探讨

从上面一系列的对比试验可以看出,突发性细小纱疵(A1、A2、B1、B2)变化的诱因,是原料里面的短纤维和温湿度的变化,以及细纱前区纤维的扩散(剧烈牵伸;罗拉、皮辊、皮圈粘带;静电等),产生点在细纱前区。当纤维成熟较差时,问题更为严重。由于紧密纺的集聚作用,对这种类型的纱疵有较好的控制作用。

必须注意的是:此类纱疵经后工序摩擦等作用,级别会发生变化。

苏公网安备:

苏公网安备: