资讯会员登录

×棉纺赛络纺工艺研究和实践

摘要

探讨棉纺赛络纺纺纱工艺。分析论述了棉纺赛络纱的特点及赛络纺改善成纱强力、条干和毛羽的工艺原理,对赛络纺粗纱定量、粗纱捻系数、细纱罗拉隔距,喇叭口中心距、后区牵伸倍数、钳口隔距、导纱动程、细纱捻系数及钢领钢丝圈、胶辊选用、络筒速度、清纱门限等进行了试验分析。指出:通过合理配置工艺参数及纺纱专件,能够充分发挥赛络纺的优点,实现强力高、毛羽少、条干好的纺纱效果。

1.棉纺赛络纺的特点

棉纺赛络纺纱是一种平行喂入双根粗纱,输出后并合加捻的新型纺纱技术。赛络纺纱成纱结构特殊,表面呈单纱形态,截面呈圆形,表面纤维排列整齐顺直,毛羽少,抗耐磨性能好,具有股线的特点,而同股线相比又不易分成单纱。棉纺赛络纱强力高,条干好,毛羽较少,用赛络纺纱织成的织物表面清晰,硬挺度好,有骨质感但又不失柔软性能,布面毛羽少,因而受到用户的青睐。

2.棉纺赛络纺纱的工艺原理

赛络纺是将两根保持一定间距的粗纱平行地喂入细纱机,经牵伸后由前罗拉输出两根单纱须条。这两根单纱须条再汇合成一根单纱同向加捻,形成一个加捻三角区,合并加捻后卷绕到纱管上,锭子和钢丝圈同向回转给纱线加上一定的捻度,捻度自上而下传递至前罗拉握持处,在汇集点上的两根单纱分为两个捻向相同、作用力相向的一对三角区,从而形成3个三角区相互作用,连续输出纱线。由于单纱加捻区较短,单纱中纤维螺旋角较小,捻幅也较小,仅从单纱来分析,其强力较小,纤维两头外伸也较少,同向加捻后捻幅在原有单纱捻度的基础上迅速增加,抱合力提高,毛羽减少,强力增加明显。棉纺赛络纺纱有类似于股线的结构和风格,在与单纱使用同样的原料,相同比例和捻度的情况下,其成纱强伸性能优于单纱。

传统纺纱中单纱上的表面纤维和毛羽仍在纱线表面,在后加工时经过强烈的摩擦增加新的毛羽。赛络纺纱两根被牵伸后的须条在加捻过程中,单根须条加上少许捻度后,再相互为中心加捻并合为一根赛络纱,将单根须条上的毛羽包卷进纱线中,进而改善成纱毛羽。同时由于须条捻向相同,改善了单纱的扁平结构,形成了横截面呈圆形的独特结构,在络筒退绕时减少摩擦,毛羽增长也较少。

赛络纺纱因为两根粗纱同时被牵伸起到一定的并合作用,两根须条相互弥补,对改善粗节、细节、条干有一定的作用。但是对条干的弥补有一定的限制,条干的改善取决于须条喂入喇叭口中心距的大小。过小赛络纺纱效果不明显,条干恶化;过大两根须条间的夹角过大,单纱须条张力变化大,捻度上传极限高度汇聚点的捻合力突变,张力不稳定,成纱中两须条纤维张力不一致,承受外力的一致性差,纤维排列不一致影响条干的均匀度,因此在保证条干时必须兼顾喂入喇叭口的中心距工艺。

3.棉纺赛络纺纱主要工艺选择

3.1 粗纱定量的选择

赛络纺纱工艺中,粗纱的喂入定量与成纱质量有密切联系。粗纱定量应根据所纺纱线线密度而定,同时又要兼顾牵伸倍数增大造成的牵伸附加不匀这一负面影响。在选用时,纺18.2tex以上的细号纱线时,粗纱定量应比原粗纱定量的50%再偏小0.3g/10m~0.5g/10m掌握,有利于成纱质量的稳定;纺制18.2tex以下的低特纱线时,应比原粗纱定量50%再偏小0.8g/10m~1.5g/10m掌握,便于减少牵伸带来的不匀。

3.2 粗纱捻系数的确定

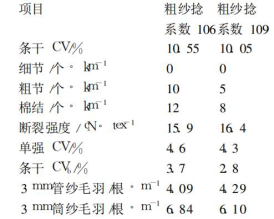

粗纱捻系数大小与牵伸力大小呈正相关。棉纺赛络纺选用粗纱捻系数,在不改变其他工艺的前提下牵伸力已明显增加,如不调整则会出现牵伸不开的问题。当喂入纱条呈双纱喂入时,牵伸力发生改变,其加压控制力以及罗拉的隔距都发生改变。在增大后区隔距的情况下,选用粗纱捻系数较正常捻系数偏大掌握,便于细纱捻回重分布的利用。58.3tex赛络纱粗纱捻系数对成纱质量的影响试验结果如下:

由试验数据可以看出,粗纱捻系数增加对赛络纺纱较为有利,原因是捻系数大,纤维间残存的捻度大,纤维的捻度损失小,有利于纤维的排列,纱线对表面纤维的圈结能力进一步增强,对成纱质量有一定的改善作用。

3.3 细纱主要工艺

3.3.1 后区隔距及牵伸倍数的选择

细纱后区工艺包括后区牵伸倍数和后区隔距。棉纺赛络纺纱双纱喂入,牵伸力增大,后区工艺必须进行相应的调整。后区工艺的原则是大隔距、小牵伸。

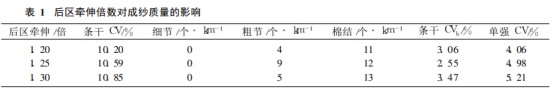

后区牵伸倍数大,捻回重分布大,捻度损失大,后区牵伸倍数小,捻回重分布小,捻度损失小,纤维排列稳定有利于成纱质量的提高。同时为了利用捻回重分布后区隔距偏大掌握,一般为18mm×35mm,以利于提高成纱质量。58.3tex纱后区牵伸倍数对成纱质量的影响试验结果见表1。

由试验数据可知,选用1.20倍的后区牵伸倍数,可以获得较好的纺纱效果。

3.3.2 喂入喇叭口中心距的优选

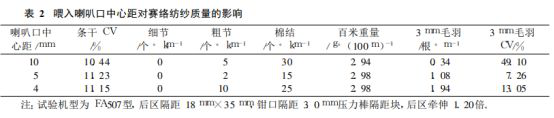

喂入喇叭口中心距是赛络纺纱的重要工艺之一。喂入粗纱喇叭口间距决定粗纱间距。粗纱间距指经过牵伸的两根纱条在离开罗拉钳口时的距离。间距大,须条间的夹角过大,单纱须条过长,张力变大,须条三角区缩小,边纤维损失多,毛羽减少,但是在加捻三角区中边纤维损失反而影响成纱质量。间距小夹角小,须条短,张力小,毛羽较稳定,成纱质量也较为稳定,但不宜过小,过小变成双纱喂入,赛络纺的风格无法体现,一般喇叭口的中心距在5mm左右。29.8tex赛络纱喂入喇叭口中心距优选试验结果见表2。

从表中数据可以看出,喇叭口的中心距选用10mm时,条干虽好,但棉结和粗节较多;同时由于边纤维卷取受力三角区变形,纤维损失过多造成百米重量较轻。此外反映毛羽段与段差异的3mm管纱毛羽CV值49.1%,证明毛羽段与段之间的差异太大;选用4mm时容易出现两根粗纱交叉,赛络纺纱的风格无法体现,并且粗节、棉结也较多。因此选用5mm的中心距,能够体现出质量改善和降低毛羽的优势。

3.3.3 捻系数的确定

细纱工序要在减少毛羽的同时,尽可能的少产生疵点。针织用纱的捻系数宜偏小掌握,但根据赛络纱的成纱机理,为了减少毛羽,防止纤维在单纱须条中滑移,选取比同号数普通环锭纺纱偏大的捻系数,一般针织纱设计为340~350,机织纱设计为370~380。

3.3.4 钢领、钢丝圈的选用

赛络纺纱线毛羽少,结构紧密,超低的毛羽导致了钢领和钢丝圈动摩擦的润滑不足,钢丝圈在钢领的回转面上阻力增大,钢领和钢丝圈的接触区域将产生高温,使钢领钢丝圈过早磨损。同时加大纺纱段的张力,造成输出钳口三角区的不稳定,从而导致钢丝圈运行不稳定、纱线张力波动和纱线质量降低。所以必须配置与此相适应的钢领、钢丝圈,否则会造成大量断头。一般钢领选用PG1-4254或PG1/2-3854,钢丝圈一般选用6903系列,其圈形为矩形并开“天窗”便于散热。

3.3.5 细纱导纱动程的确定

赛络纺纱由于存在3个小三角区,导纱动程使须条移动容易产生三角区的波动,造成单纱断头的现象多,在毛纺一般不用。导纱动程主要为保护胶辊、延长胶辊的使用寿命。棉纺赛络纺纱可以根据须条的中心距进行确定,胶辊宽度在30mm,选用10mm的导纱动程容易造成边纤维在胶辊边缘散失或造成纱疵。导纱动程偏小掌握,一般在4mm~6mm。

3.3.6 钳口隔距的确定

细纱钳口决定须条和纤维运动牵伸力稳定与否。钳口隔距应根据纺纱线密度、胶圈厚度和弹性、上销弹簧的压力、纤维的长度及其摩擦性能和前罗拉加压条件参数予以确定。在赛络纺纱中,喂入须条的增加,牵伸力相应增大,钳口隔距偏小掌握对质量有利,一般以不出“硬头”为原则,纺相同号数纱线时相对于传统环锭纺钳口隔距应减少0.25mm~0.50mm为宜。

3.3.7胶辊及工艺压力的确定

胶辊是纺纱的重要牵伸部件,对成纱质量有直接影响,要求胶辊表面对纤维束有足够握持能力,且不发生缠绕现象。赛络纺纱线结构紧密,牵伸力大,须条横动动程短,胶辊产生中凹磨损较快。为减少胶辊磨损对纱线质量的影响,应用表面不处理胶辊,铁芯与胶管内表面均匀接触。前胶辊3个月~4个月磨砺一次。磨砺时采用慢行程、小磨量,使胶辊处于均匀受力状态。工艺压力同传统纺纱相比偏重掌握,胶辊直径偏大选择,一般前中后双锭压力为140N×120N×140N,胶辊直径在29.0mm~30.0mm之间。

3.4 络筒有关工艺选择

3.4.1 清纱工艺的设置

络筒工序主要的任务是清除有害纱疵,防止成纱指标恶化。络筒工序采用低速度、小张力、严格清纱门限的工艺原则。赛络纺纱在络筒工序中毛羽的增长幅度较常规纺纱方法明显减少,主要清除细纱工序单根粗纱纺纱造成的长细节。电清门限严格控制,具体工艺参数为:棉结400%;短粗节300%×1.5cm;长粗节25%×20cm;长细节-30%×9cm。

3.4.2 络筒速度的选择

采用较低的速度和适宜的张力,防止条干恶化及棉结增加,要求络纱通道光滑,采用空气捻接器,络纱速度根据所纺纱线进行设计,自动络筒比相同纱号低100m/min~200m/min;槽筒速度比相同纱号低50m/min~100m/min;张力工艺根据所纺线密度偏小掌握。

4 结语

(1)棉纺赛络纺纱是一种平行喂入双根粗纱,输出后并合的新型纺纱技术,其成纱风格具有股线的效果。棉纺赛络纺纱改善质量的原理是纺纱特性所决定的。在纺纱工艺中3个加捻三角区相互作用、同向加捻,从而减少了毛羽,提高了强力,改善了条干。

(2)棉纺赛络纺纱的主要工艺:粗纱采用大捻系数,定量偏轻控制;细纱以“一重两大三小二适中”为原则,即重加压,大后区隔距、大胶辊直径,小后区牵伸倍数、小钳口隔距、小导纱动程,钢领钢丝圈适中、喇叭口中心距适中;络筒低车速、小张力,严清纱。

(3)通过实践证明棉纺赛络纺纱流程中,在粗纱、细纱、络筒采用有效的工艺措施,能够充分发挥赛络纺的优点,实现强力高、毛羽少、条干好的纺纱效果。

苏公网安备:

苏公网安备: