资讯会员登录

×233dtex/2锦纶66细旦浸胶帘子布生产实践

锦纶66帘子布具有单根帘线线密度低、经密高、帘线捻度大、附胶量高等特点,生产过程中容易出现紧经跳线、断经、稀经、布面不匀等质量问题,生产控制的难度大。本试验通过严格控制233 dtex/36 f锦纶66细旦丝质量均匀性,优化加捻和织造工艺,有效解决了经密不匀、紧经、跳线等外观质量问题、成功开发出高品质的233 dtex/2锦纶66细旦帘子布,满足了市场需求。

试验

1.原料

经纱:公司自制233 dtex/36 f锦纶66细目,强度8.1~8.3 cN/dtex,干热收缩率4.7%~7.7%,断裂伸长率19%~25%。

纬纱:市购140dtex/2黏胶纤维,0.9~1.0cN/dtex,断裂伸长率13%~15%。

2.主要生产设备

纺丝设备:熔体直纺一步法纺丝拉伸定形牵伸机。

卷绕设备:ASWBaby-604卷绕头,德国Bar一mag公司产。

捻线设备:RTC-I型初捻机、RTC一玒复捻机。

织造设备:多尼尔喷气织机。

浸胶设备:单浴浸胶机。

3.主要测试仪器

YG086型测长机,测试纤维线密度。S-100C强力仪,测试纤维、帘线的强伸度。RCH-IV型热收缩测定仪,测试纤维、帘线的干热收缩率,Tw一D捻度仪,测试帘线的初、复捻线捻度。AGS-J测试仪,测试帘线的H-抽出或剥离力。

4.生产工艺流程

尼龙66盐液→连续聚合、熔体直纺→纺丝箱体→冷却成形→叫纺丝拉伸定形牵伸机→卷绕头→233dtex/36「工业丝→初捻→复捻→织造→白坯布→浸胶→浸胶帘子布。

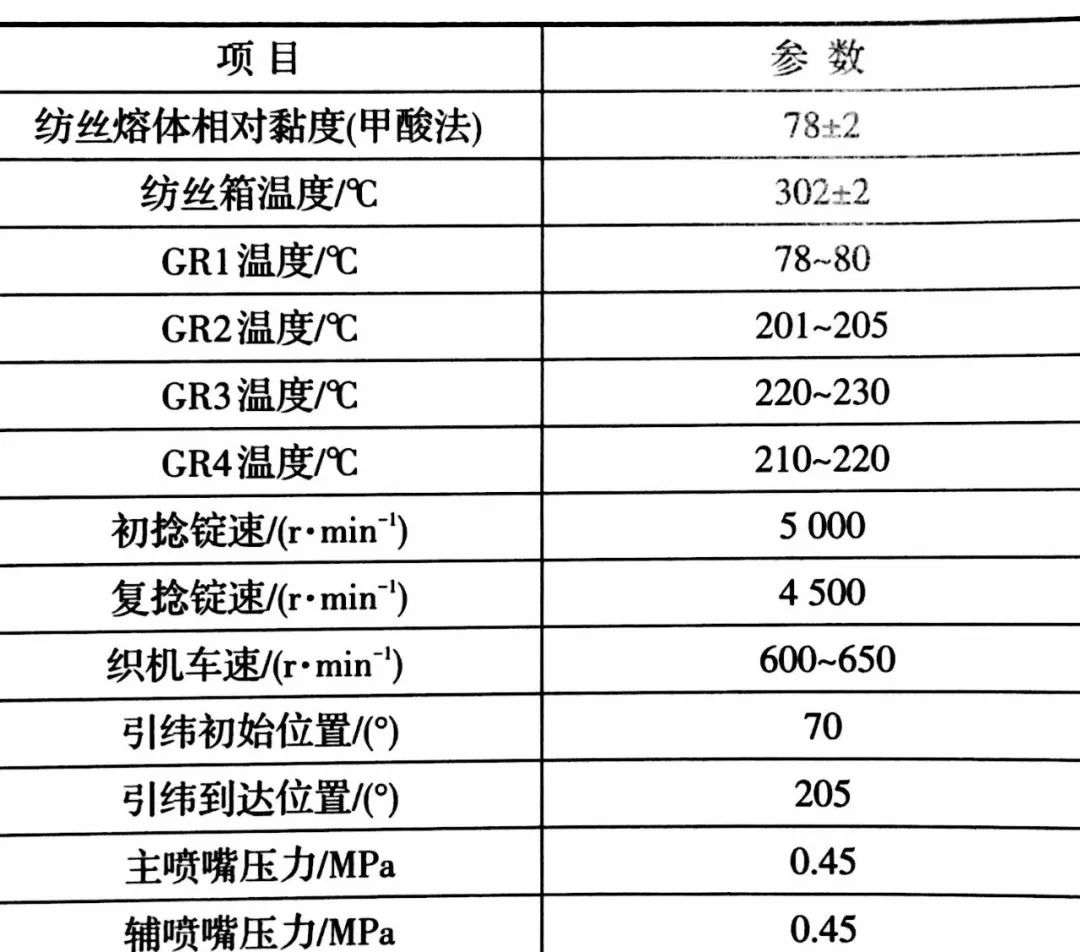

主要工艺参数见表一

结果与讨论

1.工业丝的质量控制

用于织造锦纶66细旦帘布的233dtex/36 f工业丝在加捻、织造、浸胶热处理过程中,受牵伸、热拉伸处理等因素的影响,在加捻、织布过程中易损伤经线加上细旦帘子布经线根数较多,在织造过程中存在退烧张力不匀、布面不平整,浸胶后易造成断经、布卷卷绕成型不良等问题,会使纤维的物性差异叠加放大,造成紧经跳线,毛丝(含毛丝团)造成大糙节、甚至断经。因此233 dtex/36 f细旦工业丝的质量要严格控制断裂强度和断裂伸长率要高,干热收缩率要低且均匀稳定,毛丝根数控制在≤10根/筒以内,生产中主要从以下几个方面控制233dtex/36 f细旦工业丝质量。

锦纶66熔体相对黏度

锦纶66熔体黏度高、纤维强度高、伸长大要获得高强、高伸的233 dtex/36 f细旦工业丝,需要提高纺丝体黏度,增加相对分子质量,实现高黏低倍拉伸,通过工艺探索,采用三级提高聚合物黏度,使预聚合、聚合相对黏度分别控制在38~40、68~70左右;纺丝相对黏度控制在78~80之间;纺丝聚合物相对分子质量稳定控制在30 000~31 000左右,随着相对分子质量的提高,可牵伸性能提高,纤维的断裂强力和伸长率也随之增加。相对分子质量控制在30 000-31 000左右时,可实现原丝质量连续稳定控制纺丝相对黏度至81以上时,生产中断头频繁、毛丝增加。

组件滤材配比优化

233dtex/36 f锦纶66细丝工业丝外观毛丝要求严格,外观目视应为零毛丝,毛丝检测6.0mm长毛丝根数迄10根/筒,要达到以上必须适当提高纺丝组件的过滤精度,以便过猛酪体中的杂质和凝胶。提高组件砂下和板前滤目数,滤材使用金属砂替代海砂,因为金属砂的坚硬棱角对凝胶有切割作用,可以实现提高组件初始压力和过滤精度的目的,将板前过滤网由50目×100目×300目提高到50目×100目×400目,砂下滤网使用40 μm烧结金属毡替代50目×100目×500目复合金属网,金属砂组成20-40目50g,40-80目2508,80-100目70-80 g。组件滤材按上述配比优化后,组件上机压力为13-14 MPa,组件使川周期可延长至13-14d,无飘丝、注头,喷丝情况良好;毛丝根数≥多10根/筒的比例控制在5%以下,可有效减少加捻和织造过程产生的毛丝。

纺丝温度

锦纶66对高温极为敏感,在高温下停留时间过长会分解炭化,形成不熔不溶的凝胶,积聚在纺丝箱分支管管壁,轻则导致丝饼出现轻微色差,重则出现黑圈丝,导致可纺性和产品质量恶化。纺丝温度高,熔体流变性好,温度过高时容易产生注头和飘丝纺丝温度低,流变性能差,容易出现毛丝、断头,得率低。经过生产验证,将纺丝温度设定在(302±2)℃时,锦纶66细旦工业丝的生产和产品质量稳定。

热辊温度精确控制

233 dtex/36 f细旦工业丝采用四对热辊二道牵伸定形,热辊温控系统分别采用双段和四段温控。热辊温度要控制在工艺标准范围内。第三对热辊主要对纤维进行高倍牵伸和紧张热定形,第四对热辊对纤维进行松弛热定形。温度和纺丝张力的稳定控制可以减少纤维干热收缩率的波动,生产中每2 h检查热辊的实际温度和输出功率,实际温度偏差超过设定值±2℃时,应及时处理恢复至正常,并将丝筒标示隔离,不能用于细旦帘子布的织造。

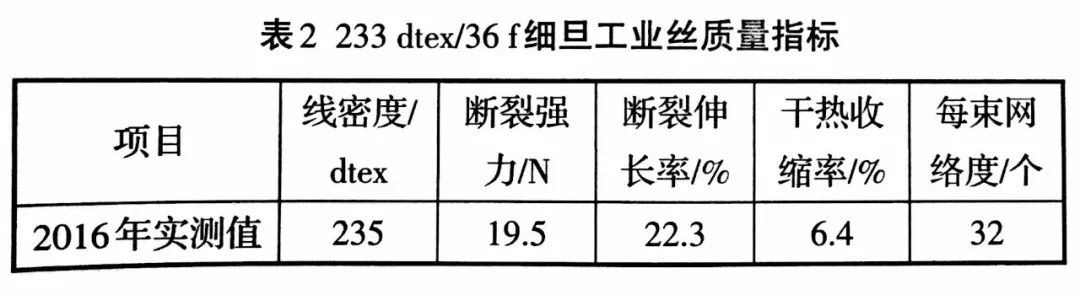

细旦工业丝质量

纺丝工艺经过优化后,233dtex细旦丝质量指标见表2。

2.加捻工艺和设备控制

目前使用环锭初、复捻机进行加捻,尼龙钩和锭速是加捻线质量的主要影响因素。因细旦帘线线密度低、帘线捻度大,在织造时易打揪,需要降低加捻锭速,开发适合细旦帘线的尼龙钩,提高加捻时的张力一致性,增强捻度的稳定性和降低捻线时的强力损失。通过试验,确定初捻机选用RTC-型、复捻机选用RTC一皿型,开机前需要对捻线机的上罗拉、矬首、筒管法兰盘进行检查,发现毛刺、齐聚物或油剂析出物时,及时使用细砂纸仔细研磨,清洁齐聚物,保持光洁、无毛刺,使丝道顺畅。

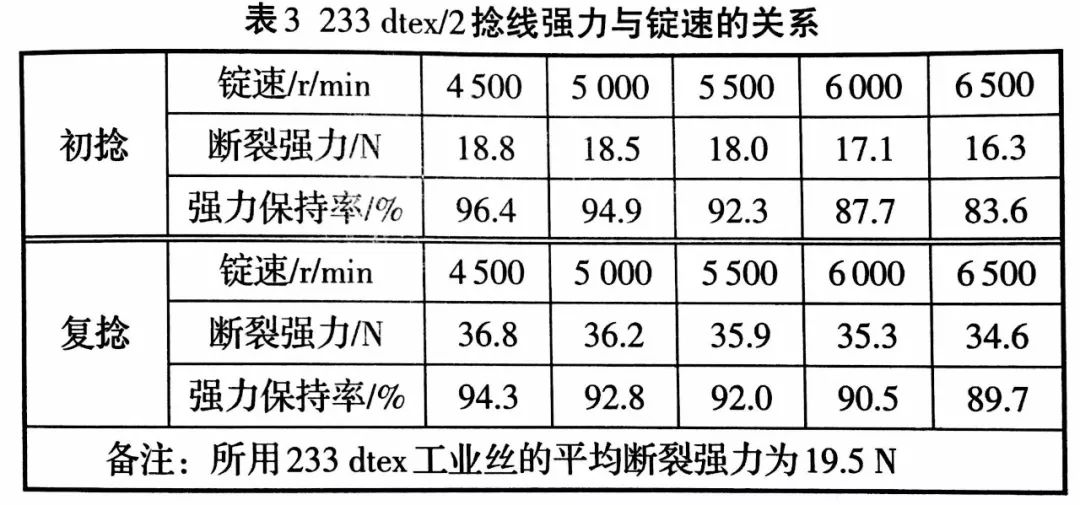

降低加捻锭数

加捻锭速低,捻线强力保持率高,但效率偏低,性价比差。细旦帘线加捻锭速过高,超过6500 r/min时,加捻筒管容易跳动,运行不稳定加捻锭速过低,低于4500 r/min时,加捻筒管运行平稳,但生产效率低。经过多次实践,初捻锭速采用5000 r/min,复捻锭速采用4500 r/min,复捻线强力保持率较高,见表3。

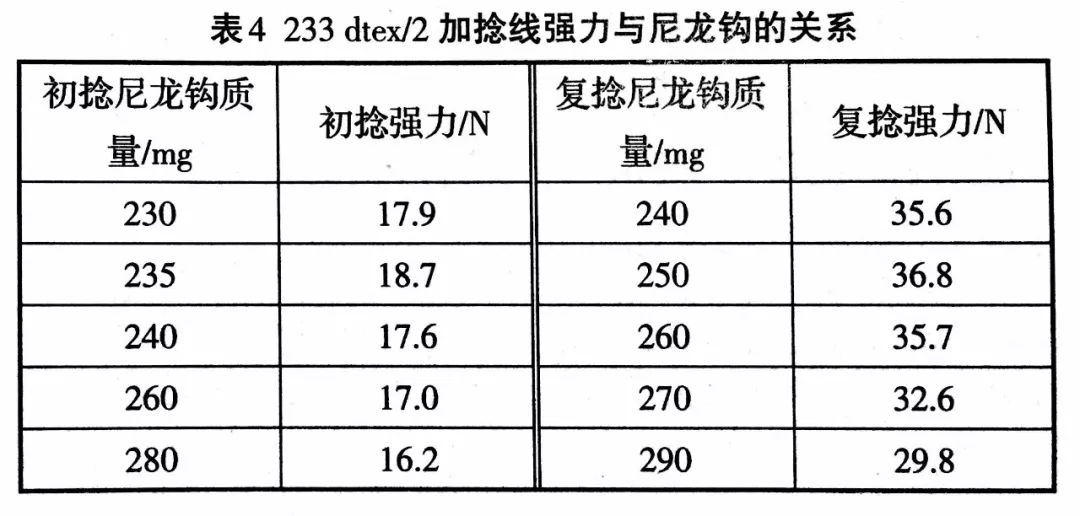

选用合适的尼龙钩

尼龙钩的主要作用是控制捻线张力均匀性和成彩质量。尼龙钩要求外表光滑、强度高、耐磨,克重上和标准号数相差控制在土2%以内,尼龙钩过大,则加捻张力大,造成帘线与捻线部件摩擦增大,帘线性能降低;尼龙钩过小,造成加捻气圈环过小,帘线与管管壁摩擦,一方面使帘线性能降低,另一方面容易造成卷绕不顺、飞钩断头等。通过试验验证,初捻尼龙钩选用235mg,复捻尼龙钩选用250mg,初、复捻线的强力保持率高。尼龙钩质量与捻线强力的关系见表4。

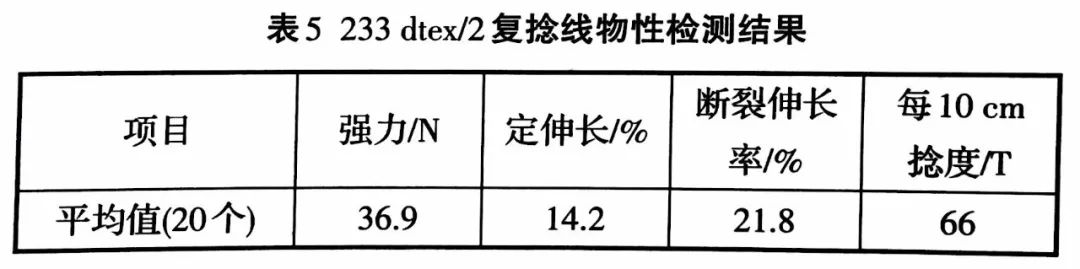

复捻线质量检测结果

选择合适的初、复捻工艺参数,复捻线强力保持率控制在94%以上,可以满足高强力和伸长率适中的织造要求,见表5。

3.织造工艺优化和设备控制

根据细旦帘布经线和纬线的特殊性,选用多尼尔喷气织机,重新设计织机速度、送纬时间、开口时间、送经张力等参数,实现织机送经平稳、引纬到位、卷姿平齐。

降低织造车速

织造车速直接影响帘布生产效率和产品质量,车速超过800 r/min,织机运行时振动大,经线张力均匀性差,造成紧经、跳线、断经;车速低于300r/min,单台产能小,生产效率较低。经过多次验证,将车速设定为600-650 r/min时,可以兼顾生产效率和织造质量,可以有效降低断经和缺纬。

调整优化引纬工艺参数

引纬机构是将纬纱引入织口,使之能与经纱交织成织物。织造细旦帘布时要适当推迟引纬初始位置,将引纬初始位置由65°推迟到70°提前引纬到达位置,将引纬到达位置由210°提前到205°,既可以保证织机引纬正常,可能访到工艺设定要求。

主喷嘴工作原理是将工作用压缩空气从储纬器的卷绕单元上抽出纬纱,并将纬纱吹入筘槽。辅喷嘴工作原理是在筘槽中产生一个引纬气流场,把纬纱保持在中心,使之无阻飞行,推动纬纱向前运动细旦帘子布采用低速织造且纬纱较细,主辅喷嘴气压如调节不到位,会影响织机效率。主喷嘴气压高于0.5 MPa时,纬纱易吹断,造成停车;气压低于0.35MPa时,纬纱不能精确吹到筘槽,辅喷嘴无法正常运转。将主喷嘴气压控制在0.45MPa时,运行良好。辅喷嘴气压小于0.4MPa时,纬纱运行不到边部,造成缺纬。生产中通常将辅喷嘴气压控制在0.45MPa,纬纱运行状态良好

帘布边丝特殊处理要求

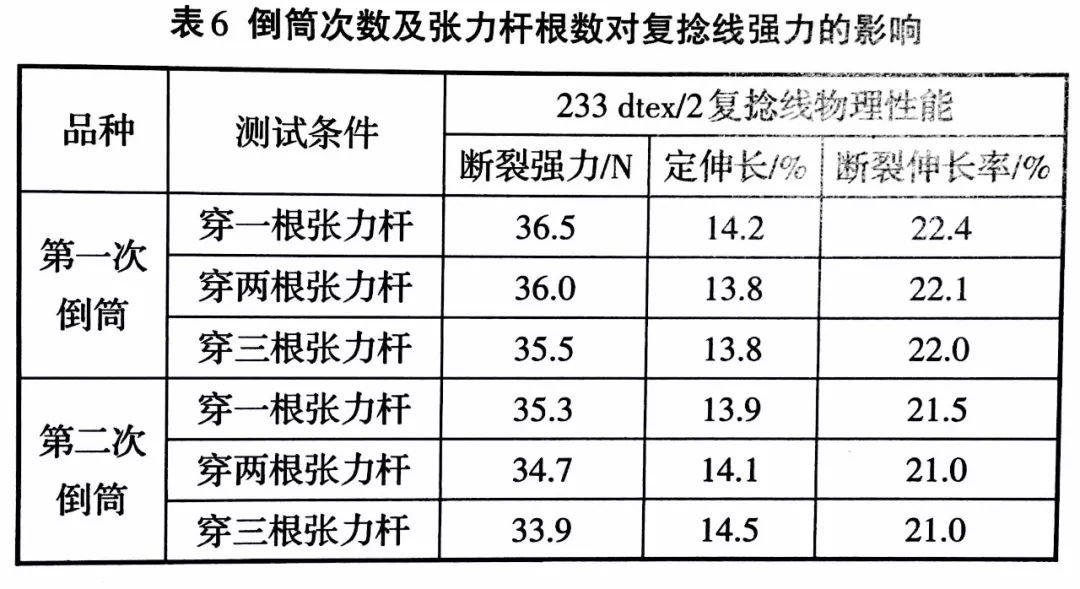

常规高旦帘布边丝(复捻线)采用2次倒筒,倒筒时使用三根张力杆,增大了倒筒时的张力,使复捻线充分松弛,但2次倒筒后强力损失较大边丝收缩率过大时,浸胶后易形成边紧和兜布。细旦帘布左右边部分别使用8根边丝,根据质量控制和织造要求,将边丝处理由2次倒筒优化为1次倒筒,倒筒张力杆由3根减少为1根,倒筒重锤质量由160~170kg降低到105~110kg。上述措施有效预防了边紧、出兜等质量问题,同时降低了倒筒时的强力损失。倒筒次数及张力杆根数对复捻线强力的影响见表6。

织造过程操作要求

为织造顺利以及保证白坯布质量,织制233dtex/2帘布时需要注意以下5点:一是筒子架锭杆应光滑、无油腻,保证筒子旋转退绕时无阻力;二是加捻后需要平衡12~24h,消除加捻时造成的内应力,使之充分回缩;三是帘布边丝要特别处理到位四是不同架次的帘线对接要采用双接头对接,单接头对接时,易造成停经片、综丝处大面积脱节形成断头;五是帘线细、捻度大,织造过程中不宜进行拆布处理。

4.帘布质量

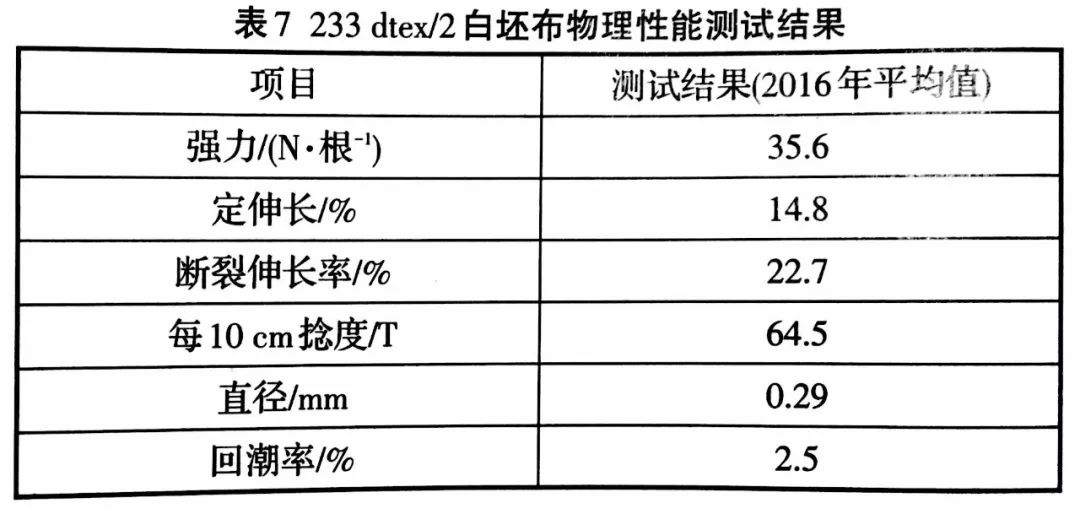

白胚布质量

采用优化后的织造工艺,白胚布的物理性能指标达到优等品标准,布面平整,外观质量良好。白胚布物理性能测试结果见表7。

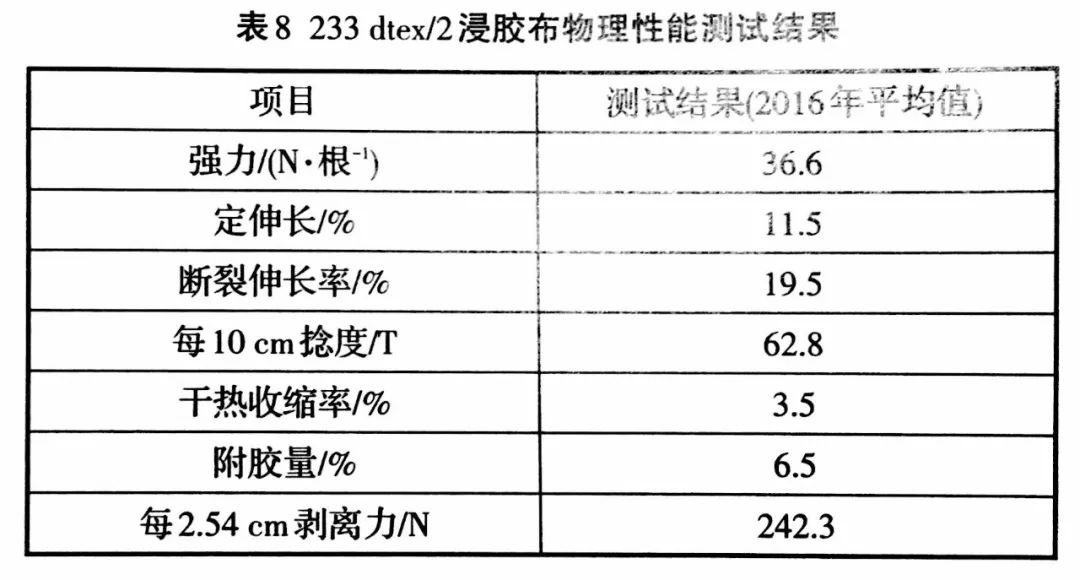

浸胶布质量

通过以上措施的实施,233dtex/2浸胶布物理指标达到优等品标准,经密不匀、紧经、跳线等质量问题得到有效控制,外观质量得到明显改善(见表8),细旦浸胶布挑出率由76.8%提高到95.3%,减少了废次量,满足了市场需求。

结语

(1)生产锦纶66熔体直纺233dtex/36f细旦工业丝时,熔体相对黏度控制在78~80,纺丝温度控制在302℃,纺丝组件滤材使用金属纤维毡+金属砂,可以提高过滤精度,减少毛丝;四对热辊温度精确控制在±2℃以内,能够提高233tex/36f细旦丝干热收缩率和伸长率的均匀一致性,实现均匀控制。

(2)233dtex工业丝进行初捻和复捻加工时,亳捻锭速采用5000r/min,尼龙钩选用235mg,复捻锭速采用4500r/min,尼龙钩选用250mg,帘线强力保持率可稳定控制在94%以上,满足高强力和伸长率适中的织造要求。

(3)织制细旦帘布时,将车速控制在600~650r/min时,引纬初始位置延长5°,引纬到达位置提前5°,主辅喷嘴气压均控制在0.45MPa,能够保证织机引纬正常边丝进行特殊倒筒处理,有效预防边紧、出兜等质量问题,提高了白坯布整体质量。

(4)经工艺优化,浸胶布质量优良,挑出率吐由76.8%提高到95.3%,减少了废次量,满足了市场需求。

苏公网安备:

苏公网安备: