资讯会员登录

×全拉伸丝工艺路线(FDY)

全拉伸丝即FDY是近年发展起来的,并正在发展中的高效率、高水平纺丝加工技术。它将常规纺和高速纺二步法制造全拉伸丝的工艺路线(UDY-D丁,POY-D丁)变为纺丝拉伸连续进行的一步法工艺路线,不仅工艺流程缩短、基建投资降低,而且产品质量提高、生产成本降低、生产效率提高等。一步法制造全拉伸丝的工艺路线有许多,目前形成工业化生产的主要有五条。FDY技术的关键在于纺丝之后的连续拉伸。

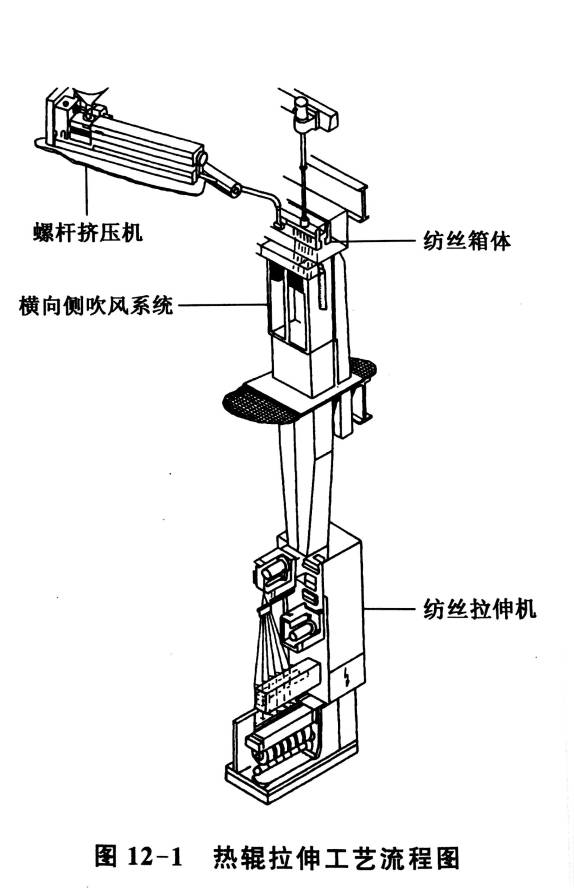

1 热辊拉伸工艺路线

热辊拉伸工艺路线是指纺丝成形之后立即用热辊进行拉伸和定型的工艺路线。这是开发最早、应用最多的一条工艺路线。20世纪60年代开始出现低速纺丝热辊连续拉伸工艺,以后纺速不断增加,到20世纪80年代发展到高速纺丝热辊连续拉伸工艺。典型的工艺流程如图12-1所示。该工艺路线灵活,可以生产任何不同特性的全拉伸丝。

由图12-1可看出,热辊拉伸纺丝工艺路线中,螺杆挤出机、箱体、纺丝窗等与常规纺或高速纺相同,所不同的是熔体细流固化成纤维后要马上进行拉伸,且拉伸在卷绕机上进行。

实现拉伸由热辊承担,一般有两个热辊。从甬道下来的丝先在第一热辊(下热盘)上绕8~10圈,以便对丝进行充分加热、防止拉伸时打滑。第一个热辊起拉伸加热的作用,其温度、速度较低,它的速度即为纺丝速度第二热辊起定型加热的作用,其温度、速度较第一个热辊高,丝在上面绕6~8圈,同样是为了充分加热定型和防止拉伸时打滑。拉伸在两个热辊之间完成。

根据生产品种的需要,可以在第一热辊之前或第二热辊之后安装网络喷嘴。在第一热辊之前加网络喷嘴可使未拉伸的丝束具有良好的抱合力,从而减少拉伸时产生毛丝和断头,提高拉伸性能。

在第二热辊之后安装网络喷嘴可提高成品丝的绕、织造等使用性能,作经纱使用时可免浆或轻浆。为了稳定热辊温度、降低散热能耗和改善环境,通常每个热辊都带有保温箱,生头时打开,正常运行时关闭。卷绕头的速度一般略低于第二热辊速度。

丝束经过拉伸和紧张热定型以后,会产生收缩。卷绕头可设计成半自动和全自动两种形式。全自动旋转换筒可以得到长度完全相同的筒子,并能适应机器人操作的无人车间。

根据纺丝和拉伸速度不同,热辊拉伸工艺路线可分为三种形式,每一种形式具有不同特点。

1.低速纺丝拉伸

低速纺丝拉伸的干燥、纺丝设备与常规纺相同。第一热辊的速度为1000m/min左右,拉伸和卷绕速度在4000m/min以下(3200~3600m/min)。这是最早开发的纺丝拉伸工艺路线。其特点是设备运转速度低,易于制造和维修管理,造价低,操作方便但效率较低。

2.中速纺丝拉伸

中速纺丝拉伸的纺丝速度为1400~1900m/min,拉伸和卷绕速度在SOOOm/min以下(4200~4800m/min)。其特点是生产效率提高,对设备的要求适中,投资较低,运行和管理比较方便。

3.高速纺丝拉伸

高速纺丝拉伸的干燥、纺丝设备基本与高速纺相同。纺丝速度在3200m/min左右,拉伸速度大于5000m/min。其特点是生产效率高,同时对设备的要求高,投资较大,但比较灵活,降低速度可生产诸如低线密度丝等不同特性的拉伸丝,基至可生产POY.

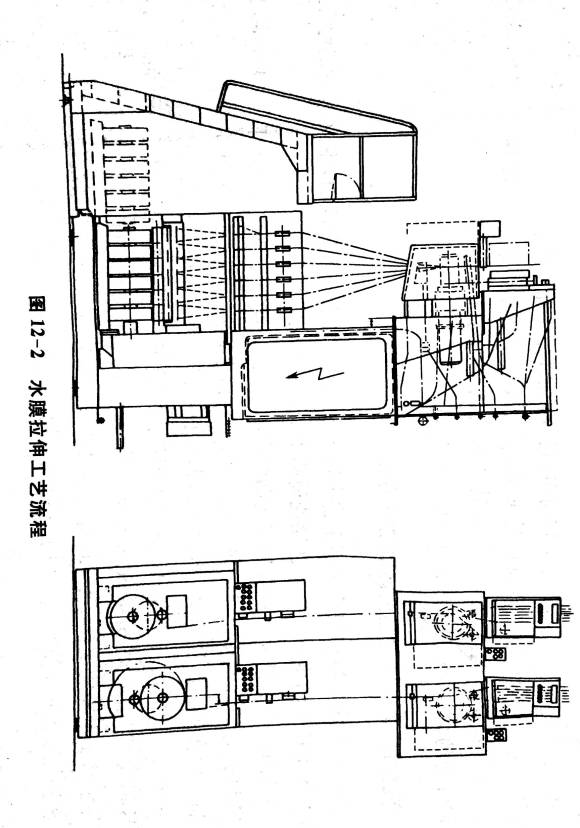

2 水膜拉伸工艺路线

水膜拉伸又称流体动态阻力拉伸,简称HDS.该工艺路线由德国Nordfaser公司开发,除适用纺涤纶外,还适用于纺锦纶。

水膜拉伸工艺路线中的干燥、纺丝设备与高速纺丝相同,拉伸装置包括一套HDS和一个热辊。HDS装置由一组水平安装的陶瓷棒组成,作为拉伸握持点用(见图12-2)。

从甬道中下来的丝束先通过水嘴上水,在丝上形成水膜。接着每根丝分别进入各自的HDS装置,热辊将丝束拉曳通过HDS,对丝进行常温拉伸。拉伸时握持丝条的力是丝束表面的水膜与陶瓷之间的流体动态阻力。

热辊对经过拉伸的丝进行定型。由于是常温拉伸,工艺上采用增加绕丝圈数来强化定型效果,一般绕丝12圈左右。与其他工艺路线不同的是丝束在拉伸定型以后进行上油。

水膜拉伸工艺路线中采用一个热辊,设备投资低,既可生产FDY,又可生产POY。由于靠流体阻力进行拉伸,若阻力发生变化,易使丝的不匀率增大,必须经常检査和调整拉伸张力。

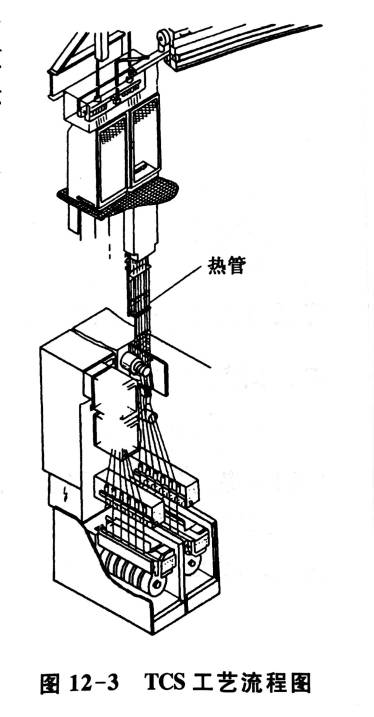

3 热管法纺丝拉伸工艺路线

热管法纺丝拉伸工艺是指在甬道的位置上装有热管(热箱),对完成冷却成形的丝束进行再加热,利用受热丝束的热塑性和惯性,在较高的纺速下对丝束进行拉伸和定型。这种工艺路线简称TCS(见图12-3)。

热管法纺丝拉伸工艺路线中的纺丝和冷却部分与一般高速纺相同。热管安装的位置必须在丝束冷却到玻璃化温度Tg(80℃)以下的地方。卷绕机一般带有导丝盘,可以比较方便地调节卷绕张力,卷绕速度在4000m/min以上。

TCS工艺路线的拉伸效果取决于单丝线密度、喷丝板至上油嘴的距离、卷取速度、热管的长度、位置和温度等。热管法纺FDY是依靠热空气来拉伸丝条;而热辊法是通过两个拉伸热辊机构来拉伸定型丝条,拉伸变形可单独控制,合理控制两个热辊的温度、卷绕速度、拉伸比,可纺出高质量的FDY丝条。

与热辊法相比,热管法加大了喷丝板部分的拉伸,其拉伸变形作用较小,适合单丝线密度较小的涤纶长丝生产;若热管不加热,可用来生产POY。

热管法纺丝拉伸工艺设备比较简单,投资较低,操作和维修管理方便。可以利用高速纺设备改造而成,而且改造幅度小。采用热管法纺丝拉伸工艺路线制得的成品丝的染色性能好于全拉伸丝,但纤维的结构、性质与全拉伸丝相比有差异。

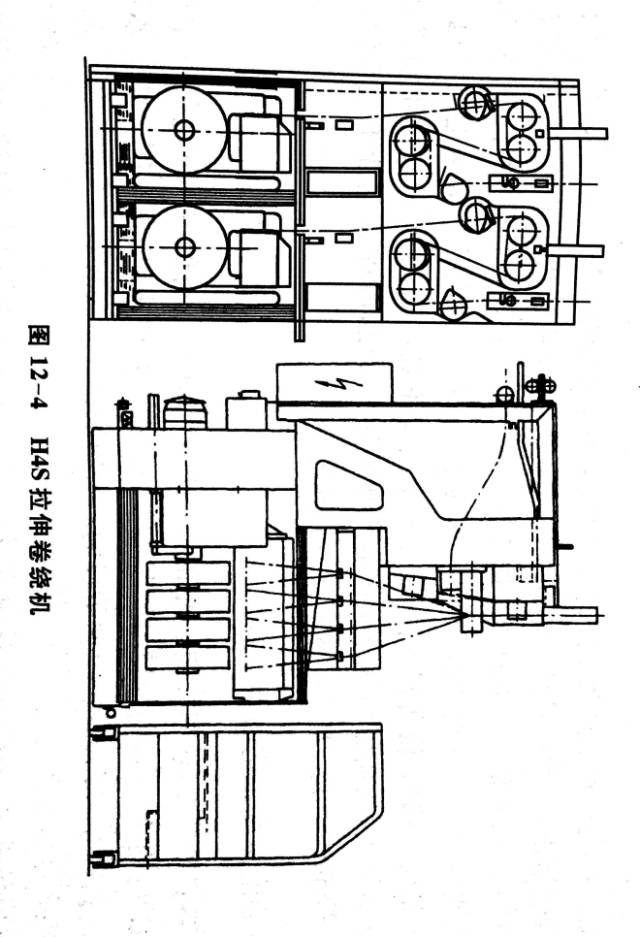

4 纺丝冷盘拉伸蒸气定型工艺路线

高速纺丝冷盘拉伸蒸汽定型工艺由瑞士英文塔工程公司开发成功,主要用于锦纶生产,也可用于涤纶长丝的生产。该工艺路线简称H4S(见图12-4)。

高速纺丝冷盘拉伸蒸汽定型工艺路线中的干燥、纺丝部分与高速纺相同。从甬道下来的丝由两组成对的常温拉伸辊拉伸,然后进人蒸汽箱进行热定型,消除冷拉伸产生的应力,并产生结晶。

丝在每一组拉伸辊上绕3~4圈,防止打滑。蒸汽箱中装有网络喷嘴,用蒸汽对丝进行网络加工。离开网络喷嘴的蒸汽作为定型蒸汽使用。第一对导辊的速度约4000m/min,第二对导辊的速度约5300m/min;卷绕速度约5000m/min。

蒸汽箱(汽室)上设有排气口,可把过量蒸汽和挥发出来的纺丝油剂油雾抽走,可改善操作环境,减少空调系统的负荷。高速纺丝冷盘拉伸蒸汽定型工艺路线使用冷拉伸盘,设备投资较低,维修管理比较简单。

5 超高速纺工艺路线

纺丝速度在6000m/min以上的称为超高速纺。6000m/min的纺丝速度制得的高取向丝(HOY),伸长仍较大,其结构与FDY相差较大。而7000m/min以上的纺丝速度制得的全取向丝(FOY),其结构与FDY基本相同。

超高速纺丝技术是最新型的纺丝技术,对原料切片、熔融挤出、预过滤和纺丝、油剂、卷绕都有较高的要求。由于速度较高,为减少空气阻力、降低纺丝张力,整套设备设计为超短程(见图12-5)。超高速纺丝工艺路线的工艺流程短,设备简化,生产效率极高,是非常有发展前途的工艺路线。

超高速纺得到的FDY(国内习惯称FOY)产品易染色,几乎在常温常压条件下就可染色,模量极低,适宜于制作起绒织物和其他柔软性织物。

苏公网安备:

苏公网安备: