资讯会员登录

×PAN-PANI 有机抗静电纤维的制备与表征

静电纺丝法作为一种新型的纺丝方法,得到了 研究人员的广泛关注。 与传统的干法纺丝 、熔融纺丝和湿法纺丝相比。其独特之处主要在于:静电纺丝立法是通过高压发生器产生高压电场,在该电场的作用下,纺丝液带上电荷 ,通过静电产生静电作用力,将带电液滴进行牵伸 ,从而制备出纳米纤维的一种方法 。而传统的纺丝方法主要是通过牵伸卷曲,这是截然不同的。

为了使静电纺纳米纤维能够在纺织品领域得到很好的应用,还需要制备出纳米纤维纱 ,这样才能进行织造 ,进而得到纳米纤维纺织品。 Dalton 等和 Smit 等通过改进收集装置 ,通过静电纺丝的方法,获得了纳米纤维纱。李新松等和 Pan等改进静电纺丝的喷丝头进行纺丝,在接收装置上形成了复合 纳米纤维纱。 研究发现,静电纺纱线的直径受纺丝液浓度(黏度)和纺丝速度的影响较大 ,而对外加电压的依赖性较小。目前为止,通过静电纺丝可以制得近百种不同聚合物的纳米纤维。

试验部分

1.1 试剂与仪器

西安工程大学院士基地自制立式静电纺设备,07HWS-2 数显恒温磁力搅拌器. W201 恒温水浴锅,JA3003N 电子天平 , DZ- 1BC 型电热真空干燥箱,DDS-307 精密型电导率仪 ,NDJ-8S数显黏度计,Nikon ECLIPSE 90i 光学显微镜,JCM-5000 Neo-scope扫描电子显微镜。

聚丙烯腊(PAN)母粒 ,天津希恩思生化科技有限公司生产。N.N-二甲基酰胺(DMF),天津市富宇细化工有限公司生产。 本征态聚苯胶(PANI-EB),自制。十二烷基苯磺酸(DBSA) ,上海晶纯试剂公司生产。

1.2 PANI-DBSA 的制备

取 2.0 g PANI-EB,分别加入 100 ml浓度为 0.6 、0.8 、1.0、1.2和 1 .4 mol/L的DBSA 溶液中磁力搅拌 12 h ,过滤 5 次 .去离子水洗涤 5 次 ,产物在 60℃真空干燥 24 h,得到掺杂浓度为 0.6 、0.8 、1.0 、1.2 和 1.4 mol/L的 PANI-DBSA。

1.3 PAN/PANI-OBSA 复合纺丝液的制备

DMF溶剂 ,分别加入浓度为 0.6 、0.8 、1.0 、 1.2 、1.4 mol/L 的0.5 g PANI-DBSA 中,25℃下持续搅拌 12 h。 再称取一定量的 PAN母粒 ,加入 到PANI-DBSA 和 DMF 的混合溶液中 。均匀搅拌,完全溶解 ,制得一定浓度的 PAN/PANI-DBSA 复合纺丝液,用保鲜膜密封保存 ,以备静电纺丝使用。

1.4 PAN-PANI 有机抗静电纤维的制备

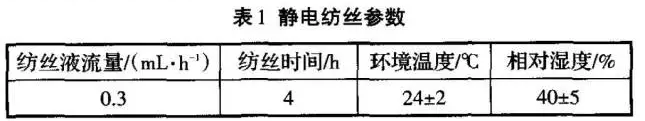

对PAN/PANI-DBSA 复合纺丝液进行纺丝 ,纺丝参数如表1所示。

结果与讨论

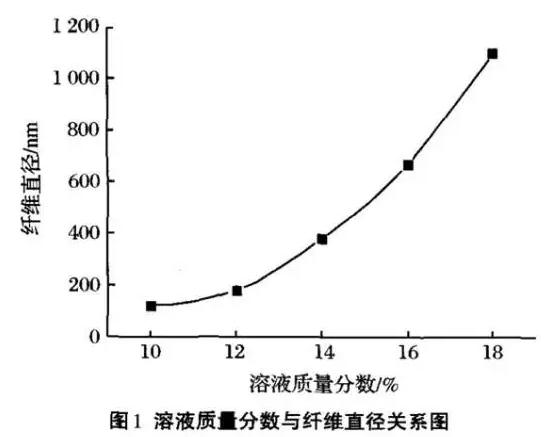

2.1 溶液质量分数对纤维直径的影响

图一所示为为溶液质量分数与纤维直径的关系,外加电压为16kV ,接收距离12cm,PANI-DBSA浓度1.0mol/L。由图1可知:随着溶液质量分数的增加, PAN-PANI纤维直径增大。因为随着溶液质量分数的增加,PAN 母粒含量增大, PAN/ PANI-DB-SA复合纺丝液的浓度、黏度和表面张力增加,纺丝液液滴离开喷嘴后,需要更大的拉伸应力来克服射流表面张力,纤维不容易分化,最终导致PAN-PANI纤维的直径增大。

2.2 外加电压对纤维直径的影响

图2所示为外加电压与纤维直径的关系,溶液质量分数为12% ,接收距离12cm,PANI-DBSA浓度1.0mol/L。由图2可知:随着外加电压的增大,PAN-PANI纤维直径呈先减小后增大的趋势。

随着外加电压的增大,电场强度增大, PAN/ PANI-DBSA复合纺丝液液滴表面的电荷增多,液滴受到的电场件用力增大,纺丝的过程中受到较大的拉伸应力,使PAN-PANI纤维直径减小。当外加电应继续增大,PAN-PANI纤维的拉伸加速度增大,即纤维的拉伸细化和溶剂(DMF)的挥发时间缩短,溶剂不能完全挥发掉,PAN-PANI纤维毡上的纤维黏连严重。因此,最佳的外加电压为16kV。

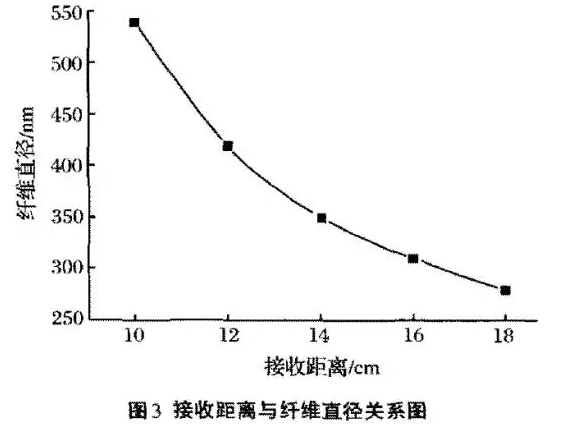

2.3 接收距离对纤维直径的影响

图3所示为接收距离与纤维直径的关系,溶液质量分数为12% ,外加电压16kV,PANI-DBSA浓度1.0 mol/L。由图3可知:随着接收距离的增大,纺丝过程中射流被拉伸细化的时间延长,射流需要较长的时间才能沉积在接收装置上,因此PAN-PANI纤维直径减小。

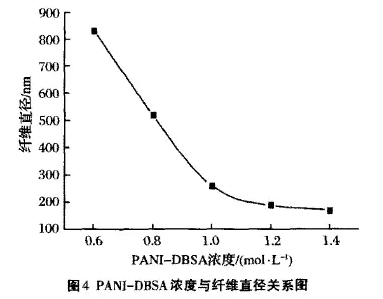

2.4 PANI-DBSA浓度对纤维直径的影响

图4所示为PANI-DBSA浓度与纤维直径的关系,溶液质量分数为12% ,外加电压16KV,接收距离12cm。由图4可知:随着PANI-DBSA法度的增加,PAN-PANI纤维直径减小,即PANI-DBSA的浓度越大,PAN-PANI纤维直径就越小。当0.6mol/L<PANI-DBSA浓度<1.0mol/L 时,曲线的斜率较大,表明在此在区间,PANI-DBSA浓度的增加对PAN-PANI纤维直径的影响较大;当1.0mol/L<PANI-DBSA浓度<1.4 mol/L 时,曲线的斜率较小,表明PAN-PANI纤维直径受PANI-DBSA浓度的影响较小。

2.5 极差分析法确定影响因素的主次关系

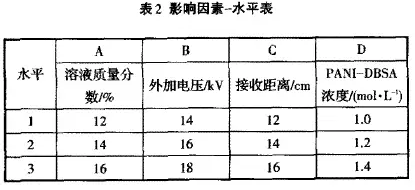

采用正交试验法,设定试验参数,以溶液质量分数、外加电压、接收距离和PANI-DBSA浓度为影响因素,分别记为A、 B 、C、D。 表2为影响因素-水平表。

由表3可知:极差Ta>Tv>Tb>Tc,即影响PAN-PANI有机抗静电纤维直径的主次关系为溶液质量

分数>PANI-DBSA浓度>外加电压>接收距离。制备PAN-PANI有机抗静电纤维的最佳工艺为A1B2C1D1,即溶液质量分数12% 、外加电压16 kV 、接收距离12cm、PANI-DBSA浓度1mol/L。

结语

(1)以PANI-EB为原料,DBSA为掺杂酸,采用掺杂法制备出PANI-DBSA ;再以PAN母粒为原料, DMF为溶剂,PANI-DBSA为导电填料,通过静电纺丝法,制备出PAN-PANI有机抗静电纤维。

(2)采用正交分析法研究与分析溶液质量分数、PANI-DBSA 浓度、外加电压和接收距离对

PAN-PANI 纤维直径的影响。结果表明:随着溶被质量分数的增加, PAN-PANI纤维直径增大;随着外加电压的增加,PAN-PANI纤维直径先减小后增大;随着接收距离的增加,PAN-PANI纤维直径减小:随着PANI-DBSA 浓度的增加,PAN-PANI 纤维直径减小。

(3)影响PAN-PANI有机抗静电纤维直径的主次关系为:溶液质量分数>PANI-DBSA浓度>外加电压>接受距离。制备PAN-PANI有机抗静电纤维的最佳工艺为:溶液质量分数12% ,外加电压16kV 、接收距离12 cm 、PANI-DBSA浓度1.0mol/L。

苏公网安备:

苏公网安备: