资讯会员登录

×超细纤维的纺丝技术

超细纤维主要以熔体直接纺丝法生产,其产品用于织造高密度防水透气织物、仿真丝织物等。日本称为“新合纤”的新材料中,超细纤维是重要的一种。超细纤维还可与其他纤维混纤交织。由这种纤维织成的织物具有独特的质感和性能。超细纤维以0.55dtex为代表,是我国大力发展的微细纤维。纺丝设备有进口的,也有在原设备上进行改造的。

一、工艺路线

目前,生产超细纤维的工艺路线主要有四条,即常规纺、高速纺、拉伸整经和FDY,采用较多的是高速纺丝工艺。

1.常规纺工艺

常规纺工艺路线是对原有设备进行改造后生产拉伸丝,纺丝速度为1000~1500m/min。

这种工艺路线的设备投资少,得到的产品模量高,可作经丝或纬丝,也可作为进一步复合加工的原料。但工艺流程长,生产效率低。

2.POY-DTY工艺路线

采用高速纺丝生产超细纤维,不仅生产效率高,而且由于泵供量大、单孔吐出量多,有利于喷丝板面温度的提高。

高速纺丝生产超细纤维的纺速比普通丝低一些,约为2600~3000m/min,DTY的加工速度也较低。利用高速纺丝生产的POY可进行拉伸,生产拉伸超细纤维。

3.POY-WDS(WD)工艺路线

利用高速纺制得的POY,进行拉伸整经上浆(WDS)联合加工,可得到高质量的拉伸丝经轴。供针织使用时可以不上浆(WD)。

超细纤维在加工过程中容易产生毛丝。由于WDS(WD)工艺中拉伸条件比较缓和,并进行网络加工和第二次上油,不仅可避免加工时产生毛丝,而且织造过程中不易起毛丝。

4.纺丝拉伸一步法工艺路线(FDY)

上述工艺路线均是二步法。本工艺路线可直接从卷绕机上落下拉伸成品超细纤维,其技术特点是工艺流程短、生产效率高另外,纺丝过程中出现的的问题可以及时发现,减少疵点丝的产生。

除了以上四条工艺路线外,也可用多组分分离法(复合分离法)生产超细纤维。但设备复杂、成本较高,不如直接纺丝法经济。因此,一般把前者称为常规纺丝法。

二、技术特点

1. 工艺特点

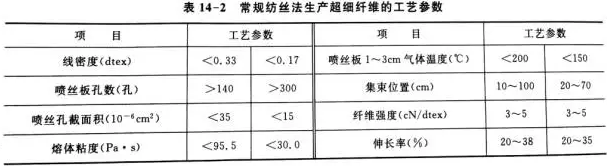

利用常规纺丝法生产超细纤维,工艺要求严格。为了保证单丝线密度,需要多孔数、大直径的喷丝板等特殊的技术条件,在纺丝过程中对熔体粘度、纺丝温度、冷却吹风等条件要充分优化。一些工艺参数如表14-2所示。

2. 设备特点

采用常规纺丝法生产超细纤维·其纺丝设备的主要部件具有下列特。

(1)螺杆挤出机 为了满足挤出熔体的均匀性好、剪切力小、未熔透粒子较少、尽量减少熔体中的凝胶物质等要求,应采用带混炼头的螺杆,既可增加挤出量又可提高熔体的均匀性也可采用新型屏障型螺杆,使熔体产生的剪切力较小,不熔物质少,熔体均匀性也好。

(2)纺丝箱体 侧装组件式纺丝箱对纺丝组件的传热效果好、热量损失少,能够保证大直径喷丝板表面温度、径向温度均匀。纺丝组件安装在箱体内,组件壳体底部直接与纺丝箱导热壳体接触,纺丝箱的热量通过接触面能有效、均匀地传导至纺丝组件。

(3)纺丝组件 在组件壳体内加装熔体分配板,最大程度地减少熔体流动空间,以减少熔体在纺丝组件内的停留时间。熔体压力主要作用在分配板上,减轻了喷丝板所承受的压力,保证大直径喷丝板不会受压而发生变形。组件采用自压密封形式,压盖密封圈要特殊设计,整个纺丝组件不能存在熔体死角。在纺制多孔超细纤维时,喷丝孔最好为三角形排列,排列方向与冷却风方向要有一个适当的角度,可提高冷却风对丝束的穿透能力。

(4)冷却成形装置 由于生产多孔超细纤维的喷丝孔数远大于普通长丝,泵供量略低于同线密度普通长丝,其固化长度一般不超过0.5m,故侧吹风窗高度以lm左右为宜。若风窗高度过大,空调风流量增加,不仅浪费能源,在装置设计上也很难保证侧面吹风的风速均匀。

(5)集束上油装置 超细纤维的卷绕张力主要由丝条与空气介质的摩擦阻力贡献。集束上油装置整体结构力求简单,对气流的阻力要小,不影响侧吹风窗下部的正常出风。为了避免涡流区的形成,油嘴上方不设挡丝板,各零部件外形设计要尽可能做到风阻小、流通空间大,便于丝束向下的伴随气流顺利通过上油装置,进人纺丝甬道。

苏公网安备:

苏公网安备: