资讯会员登录

×全拉伸丝(FDY)——热辊拉伸工艺

使用热辊的纺丝拉伸一步法,对成品丝的性能起关键作用的拉伸是在两个热辊之间完成的。

一 热辊拉伸工艺的生产特点

热辊拉伸工艺路线的干燥、纺丝工艺和设备与纺丝速度相同的常规纺、中速纺、高速纺基本相同。湿切片先在预结晶器中进行预结晶,再在干燥设备中进一步干燥,干切片在螺杆挤出机中进行熔融挤出,挤出的熔体被输送到纺丝组件中,经喷丝孔吐出形成熔体细流,在冷却介质的作用下固化成纤维。

所不同的是切片的干燥质量和纺丝成形良好与否对拉伸的影响,前者的影响要明显得多。在两步法设备中,即使干燥和纺丝不理想,纺丝卷绕时也不会产生大量的毛丝和断头。

FDY设备则不同,若干燥和纺丝不良,接着进行的拉伸和卷绕加工中会立即产生毛丝和断头,从而影响纺丝生产的顺利进行。所以,FDY对切片干燥和纺丝的要求更加严格。干燥和纺丝是FDY正常运行的关键之一。

二 热辊拉伸的主要工艺条件

对于FDY产品质量,起决定作用的是纺丝之后连续进行的拉伸和卷绕。生产能否正常进行主要取决于拉伸和卷绕过程中的断头多少。在二步法中,拉伸阶段的断头不影响前面纺丝卷绕的运行一步法则不然,拉伸阶段的断头影响纺丝全过程。

1.纺丝速度和拉伸速度

第一热辊(GR1)的速度为纺丝速度,第二热辊(GR2)的速度为拉伸速度,两个热辊的线速度比为拉伸倍数(后拉伸倍数)。

在热辊拉伸FDY工艺中,喷头拉伸倍数取决于第一热辊的速度,后拉伸倍数取决于第二热辊的速度。两个热辊必须保持一定的比例关系,才能保持成品丝的线密度和伸长率在预先设计的范围内。后拉伸倍数对丝的物理性能有决定性的作用。

在实际生产中,一般先确定拉伸速度,然后确定纺丝速度若纺制细纤维或超细纤维,先确定纺丝速度,后确定拉伸速度。

第二热辊的速度越高,所得产品的产量也越高,生产效率高但速度太高时,毛丝和断头可能增多。另外,速度还受设备条件的限制,大多数为4500~5000m/min,极少为3200m/min。

2.第一热辊温度和绕丝因数

第一热辊的温度为拉伸温度,根据拉伸原理,拉伸温度应选择在玻璃化温度之上,故一般为69~90℃。

第一热辊温度对染色性能有较大影响。若选择不当,丝的染色性能会大幅下降。特别是在第一热辊速度较高的情况下,这个问题更加明显。采用较低的温度有助于染色性能的提高;但当第一热辊速度低时,降低温度可能会出现未拉伸丝。

第一热辊温度对生产稳定性和产品质量也有影响。若选择的温度偏高,丝束在热辊上抖动增大,使条干不匀率上升。若选择的温度过低,又会使拉伸张力升高,造成毛丝和断头。第一热辊温度与拉伸倍数有一个最佳配合范围,若离开这个范围就会产生未拉伸丝、条干不均率和断头率增加等问题。

第一热辊上必须绕丝8~10圈,以防止拉伸时打滑和加热不匀。绕丝时要注意调整分丝辊的角度,使每根丝束之间距离适当,绕丝范围调整在热盘最佳加热区内。

3.第二热辊温度和绕丝因数

第二热辊起定型作用。在定型过程中,拉伸时产生的超分子结构得到进一步完善和提高。实际生产中定型效果以沸水收缩率的高低来度量。沸水收缩率主要与第二热辊的温度有关,其次是定型时间。沸水收缩率随着第二热辊温度的提高而降低。

根据设备的不同,定型温度可选择在130~160℃范围内。温度选择的原则主要是根据产品所要求的沸水收缩率指标和生产稳定性。若第二热辊温度偏低,可能出现结晶不匀而带来染色不匀若第二热辊温度偏高,可能因丝的抖动而产生断头。

定型时间由绕丝圈数决定。在一定的速度下,绕丝圈数愈多,定型时间愈长;反之,定型时间愈短。有的设备采用两个热辊,其目的也在于延长定型时间。带分丝辊的设备一般绕7~8圈。

由于第二热辊的温度较高,油剂挥发后会产生结垢,丝与油垢之间不仅传热效果差,而且摩擦力增大。在高速旋转的情况下,增大摩擦力易使单丝绕辊,进而产生断头。圈数越多,这种情况产生的危害也越大。因此,除选择适当的圈数外,还要注意油剂的性能,并经常进行热辊的清洁工作。

4.卷绕成形

与UDY或POY相比,FDY的卷绕成形比较困难。主要是由于FDY的线密度小,伸度低,卷绕速度快。卷绕成形良好与否与卷绕张力大小密切相关。

(1)卷绕张力 卷绕张力对成形有极大的影响。若张力太大,筒子的端面凸出,产生蛛网丝,筒子硬度高,在极端的情况下,基至把筒管挤压变形,无法落筒。若张力太小,筒子松软,运输过程中极易塌边,生产过程中不易生头,极易断头。卷绕张力一般取0.1~0.2cN/dtex。

卷绕张力的大小主要由摩擦辊的速度决定。经过拉伸定型的丝尚有一定的收缩应力,再加上横动导丝器的来回移动导丝,使丝的张力增大,摩擦辊的转速必须小于第二热辊的转速,才能保持较低的卷绕张力,一般低1%~2%。

(2)叠丝 叠丝对成形有很大的危害性,甚至会导致断头。防叠措施有周期性地改变卷绕角(设定横动导丝器的振幅和周期)、卷绕角随筒子直径增大而改变、避开一个导丝周期内卷绕筒子转数为整数等。

(3)锭子直接传动 锭子直接传动可避免高速情况下摩擦传动易发生的对丝的损伤。在使用锭子直接传动的卷绕机上,设置与摩擦辊相类似的被动测速辊,测速辊按预定的接压与筒子接触,以保证卷绕筒子成形良好。

三 工艺条件与丝的性能

1.纺丝温度与强度和伸度

一般纺丝温度在288~294℃之间。在纺丝过程中,根据切片的粘度和纺丝的线密度及装置特点来调节。一般,纺制低线密度丝时,需采用相对低的纺丝温度;在纺高线密度丝时,采用相对高的温度。对于高粘度的切片,采用较高的温度;对于低粘度的切片,采用较低的温度。纺制高强度的FDY时发现,随着纺丝温度(箱体温度)的升高,强度下降,伸长率增大。

2.第一热辊速度与初始模量、强度

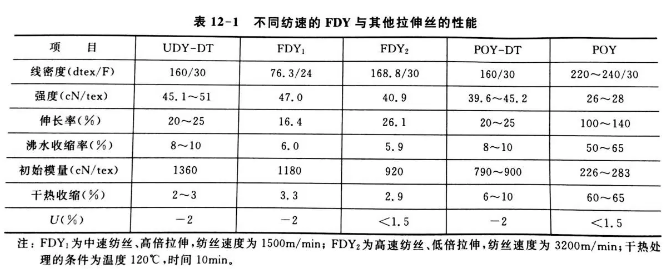

在常规纺和高速纺制得的全拉伸丝中,常规纺制得的丝的强度和初始模量均高于高速纺制得的丝。在热辊式纺丝拉伸一步法工艺中,由于第一热辊的速度等于纺丝速度,FDY随着纺丝速度的提高,其初始模量和强度逐渐降低(见表12-1),与对应的常规纺和高速纺有相似的规律性。

3.强度与伸度的关系

强度和伸度是一对相关的指标。强度和伸度的调整常采用改变拉伸倍数。热辊式纺丝拉伸一步法工艺也常采用这种方法。二步法中,拉伸倍数调整的同时必须调整泵供量一步法只需调整第一热辊的速度即可。

(1)伸度低、强度高 这是由于拉伸倍数偏高。可降低拉伸倍数,使丝的伸度上升、强度下降。

(2)伸度高、强度低 这是由于拉伸倍数偏低。可增大拉伸倍数,使伸度下降、强度上升。

(3)伸度低、强度低 若切片特性粘度正常,大多由无油丝粘度降太大而造成。这是聚酯大分子在纺丝过程中降解过大所致。因此,可降低螺杆和联苯锅炉的温度,减少聚酯大分子在纺丝过程中降解,使强、伸度上升。若是干燥切片的含水率偏高,可降低切片含水率至

30ppm以下,使强、伸度上升

苏公网安备:

苏公网安备: