资讯会员登录

×提高纺纱制成率的技术措施

纺纱制成率是指生产出一定标准质量的纱的总量与投入棉数量的比值。它包括累计制成率和各工序制成率两种,各工序制成率的乘积为累计制成率。在纺纱中,用棉成本占整个纺纱成本的85%。高棉价使得用棉成本严重制约着企业的生存发展及经济效益。因此面对严峻的纺织市场形势,纺织企业只有挖掘内部潜力,提高制成率,降低回用棉数量,才能提升企业的产品品质,降低企业用棉成本,提高企业的整体经济效益,使企业在激烈的市场竞争中立于不败之地。我们公司是一个拥有80万锭的大型棉纺织上市企业,仅新野厂区环锭纺每天需要棉花原料就达2.65×105Kg左右,若制成率提高一个百分点,年可节约9.0✕105Kg花。为此,我们进行了分析研究,现结合公司降低用棉量、提高制成率的实践谈一些体会。

1原棉性能及合理选配

原棉性能及合理选配对纺纱制成率起着决定性作用。成熟度好的原棉,天然转曲多,纤维富有弹性,强力高,开松梳理中不易损伤形成短绒,结杂容易排出,落棉率低,制成率较高。短绒率较高的原棉,不仅清梳工序落棉增加,而且易黏附堵塞棉流通道,甚至造成豪猪等机组开松、剥棉、输棉位置出现严重喷花落白现象;同时,容易产生黏卷等疵卷回卷,梳棉工序容易落网、断头,直接导致回条增加,并粗细工序绒圈花、风箱花增多。含杂率较高的原棉,开清棉中破籽杂质多,需加大尘棒隔距,增加落率。结杂2.5%的原棉吨纱落棉结杂120kg,可见结杂较高的原棉制成率较低。因此,在原棉选配上,首先应充分掌握原棉的各种性能,综合考虑各个方面,既要突出某个主体成分,粗中加细,短中加长,以满足成纱质量,又要考虑纺纱制成率,各唛头原棉的短绒率、成熟度比、结杂含量互补选配,保证混和棉整体短绒率在13%以下,成熟度比在0.86~0.95之间,结杂含量在2.5%以下。

我们公司纺制的JC14.5texK配棉成分中虽然某个批次、唛头的原棉短绒率达到16%、成熟度比在0.77以下,结杂在2.2%以上,但整体混和棉短绒率在12.3%,成熟度比在0.89,结杂在2.0%,有利于提高成纱质量和制成率。

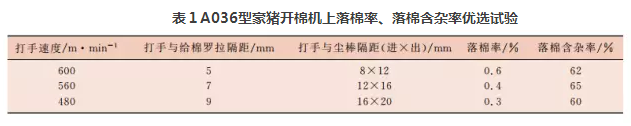

由表1可见,随着打手速度逐渐降低,打手与给棉罗拉隔距、打手与尘棒隔距逐渐增大,落棉率降低,但落棉含杂率也在降低,开松效果变差,除杂效率低,造成成卷中疵卷回卷多。打手速度为480r/min的方案整体清棉制成率最差。所以通过试验优化工艺非常有必要,以达到提高除杂效率、降低落棉率的目的。

纺JC14.5texK纱,在上述配棉情况下,A076C型成卷机工艺参数:天平罗拉与综合打手隔距9mm,综合打手与尘棒入口出口隔距10mm×18mm,综合打手速度900r/min,风扇速度1100r/min,落棉率0.08%,落棉含杂率71%,有利于制成率的提高。当然,开清棉中自调匀整设备不良,棉层紧压罗拉加压齿轮啮合不良,压钩长齿磨损,尘笼破损挂花,天平曲杆、刀口棒磨损,自停失灵,变频电机故障等都易产生疵卷。因此必须加强设备状态维修和周期维修管理,保持完好。

2纺纱工序

2.1开清棉

开清棉工艺对制成率起着重要作用。首先应根据配棉状况正确设计开清点数量和工艺流程,以免重复打击开松,损伤纤维,增加落率;其次要根据试验优化开松工艺。开清棉打手转速高,对纤维开松作用强,除杂效率高,但易损伤纤维,增加棉结。打手与给棉罗拉隔距也应根据纤维长度调节,否则会严重损伤纤维。打手与尘棒隔距应根据原棉短绒结杂综合选定,隔距过大,结杂短绒排出少,后工序断头断条多,制成率低;过小则落棉多,该工序制成率低。

纺JC14.5texK纱,品质长度30mm、结杂2.2%、马克隆值3.5的配棉,在A036型豪猪开棉机上采用不同打手速度和打手与给棉罗拉隔距、打手与尘棒隔距时,落棉率、落棉含杂率试验见表1。尘棒间隔距(进×中×出)均为13mm×8mm×5mm。的设备运转状态。操作上生头不及时,压头、尘笼与墙板积花不清除,尘棒清洁不及时,棉卷落卷不包布等都会使疵卷、回卷、回花增加,降低制成率。所以要加强主要部位的清洁检查,认真执行操作法。

此外,在A076C型成卷机上,尘笼与第一紧压罗拉之间加装导棉块,在棉卷罗拉两端小墙板上加装一定厚度的导棉板,可减少棉卷破边现象;在上尘笼的挡板上加装PVC塑料薄膜,可对尘笼凝聚棉块起到导向作用,减少棉卷分层黏卷现象。开清棉机组落率控制在1.36%以内,制成率达到98.2%。

2.2梳棉

一般情况下梳棉工序短绒增长率明显高于开清棉工序短绒增长率,因此必须优化工艺配置,减少该工序短绒增加率。为此,梳棉工序首先应优化配置给棉板分梳工艺长度及给棉板与刺辊的隔距,其次根据配棉合理设计刺辊速度、锡林速度、盖板速度,既增加分梳效果又减少纤维的损伤和生条短绒率。

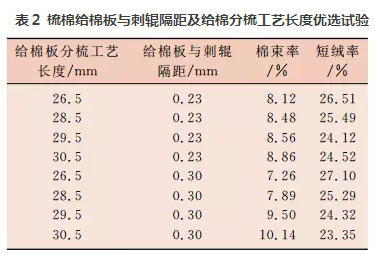

在A186C型梳棉机上,所纺原棉品质长度31mm,棉卷短绒率20.8%,刺辊速度840r/min,试验见表2。表2中的短绒率和棉束率分别指经刺辊梳理后未进入锡林盖板分梳区棉须的短绒率和束纤维率。

由表2可见,给棉板分梳工艺长度及给棉板与刺辊间隔距对分梳质量影响密切,若分梳工艺长度小于纤维主体长度,梳理中,纤维易被拉断损伤。若分梳工艺长度过长,纤维还未被充分梳理就被锯齿带走,分梳效果降低,除杂效果差。为了在不损伤纤维的情况下充分梳理棉须,给棉板分梳工艺长度在理论上应大于纤维主体长度。

通过试验,我们公司给棉板分梳工艺长度为29.5mm。在生产中可通过垫铁板、抬高或刨去给棉板底部等方法改变分梳工艺长度。给棉板与刺辊隔距0.23mm,刺辊梳理后未进入锡林盖板分梳区棉须的棉束率及短绒率最少。在A186C型梳棉机上纺JC14.5texK纱,盖板速度由176mm/min降为162mm/min,刺辊速度由860r/min降为800r/min,锡林速度由360r/min降为330r/min,速度虽有降低,但分梳度不减,纤维的损伤减小,梳棉落率、生条结杂、短绒率均有所降低。

设备上,前上罩板上口的高低及其与锡林针面距离不当易导致盖板花增多、盖板花中的可纺纤维增多,大小漏底螺钉松动、隔距走动会造成落白,机前光罗拉之间隔距不当,压辊轴承磨损、罗拉弯曲等会造成梳棉落网严重。操作上,运卷、上卷不规范,挡车工换卷、搭卷头、撕卷头不按操作法规定以及三角区清洁、大小漏底清洁不及时,会造成机前落网、漏底落白,严重降低梳棉制成率。因此必须加强设备操作检查和管理,并严格考核机台挡车工的回花回条。此外,在A186C型梳棉机上加装凹形细条、断条自停装置,可有效减少落网条和细条数量。梳棉工序生条短绒率11%,车肚落率控制在3.5%以内,斩刀落率控制在1.5%以内,疵卷疵条率控制在0.4%以内,梳棉制成率达到94%。

2.3预并、条卷

预并、条卷工艺不当会造成精梳小卷棉结增多,棉层黏连不均匀,增加精梳梳理负担和精梳落率、精梳断头,减弱精梳梳理效果。所以预并牵伸倍数应稍大于或等于并合数。条卷机上应加强条卷温湿度控制,合理设计棉层加压、棉卷加压工艺,并加强加压参数和设备检查维修,防止出现电磁阀、气管漏气现象。

同时做好日常检查,保持夹盘、齿轮、齿形带、紧压罗拉轴承、牵伸罗拉轴承、清洁器运转良好;保证牵伸罗拉、导棉罗拉、胶辊等的清洁;按操作法做好机后断条搭头工作;棉卷辊紧压罗拉轴承运转良好。落棉及疵卷疵条率控制在0.2%以内,制成率99.8%。

2.4精梳

精梳工序首先确定钳板闭口定时要早于或等于锡林开始梳理定时,否则锡林梳针有可能将钳板握持的纤维抓走,从而使精梳落棉中的可纺纤维增多。其次要合理确定锡林定位、分离罗拉顺转定时。若锡林定位晚,分离罗拉顺转提前,倒入机内的棉网容易被锡林末排针抓走,增加落棉。

根据成熟经验公式,精梳落棉率q=(m-k)/n(m为条卷小卷短绒率、k为精梳条短绒率、n为落棉短绒率)及精梳条短绒率标准、落棉短绒率标准、实测小卷短绒率可计算出精梳落棉率,结合成纱质量要求调整梳理工艺,避免过高设定精梳落率造成可纺纤维损失。也可根据精梳落棉含杂率、精梳条短绒率、落棉短绒率及成纱质量进行优化试验,合理确定精梳工艺。我们公司根据计算,把E62型精梳机纺JC14.5texK纱的精梳落棉率由21%降到18%,成纱质量依然能达到用户要求,并为公司节约吨纱用棉约30kg。

此外,还应根据棉条定量合理配置喇叭口直径。直径过小机前易出现涌头断条现象,直径太大会出现劈条疵条。精梳主牵伸区应设置较小的牵伸倍数,减少因牵伸过大出现过熟条子造成末并机后频繁断条现象。设备上必须保持完好的精梳设备机械状态。

如精梳上下清洁器不良,锡林倒针嵌杂嵌花,顶梳梳针断针挂花,加压气囊损坏,钳板加压不良,毛刷磨损、胶辊弯曲、胶辊轴套磨损等修理不及时,会导致棉网不良,产生涌头断头,降低精梳制成率。操作上应加强温湿度控制、罗拉胶辊棉蜡揩擦及顶梳清洁、换卷搭头等工作,减少缠胶辊、缠罗拉、棉网不良、精梳生产难做现象。精梳条短绒率8%以下,精梳制成率达到84.5%以上。

2.5并条

应根据纤维的品质长度和性能确定并条主牵伸、后区牵伸隔距及牵伸倍数,以防止牵伸钳口拉断纤维,并提高纤维平行伸直度及条干水平,减少粗纱机后断头现象。加强D30型并条机自停装置、自调匀整装置的调校维修工作及气路检修工作,减少疵条的产生。同时校正圈条底盘和圈条盘位置及做好圈条底盘齿轮啮合维修工作,减少条子落在筒沿上或条筒运转不平稳出现乱条子现象。操作上禁止随意关掉自调匀整设备或胶辊、压力棒未放入轴承座内就放下加压摇架开车等现象。纺JC14.5texK纱熟条短绒率7.9%,制成率99.8%。

2.6粗纱

粗纱飘头、断头、飞头和粗纱成形不良及疵纱的产生对粗纱制成率乃至细纱断头起着重要作用,因此应合理配置粗纱工艺。首先应加强粗纱捻系数设计,在保证细纱使用压力棒隔距块后不出“硬头”的情况下,粗纱捻系数偏大掌握。其次应通过正交试验合理设计粗纱前后牵伸倍数、罗拉隔距及隔距块、集合器大小,减少粗纱粗节、细节及断头现象。再次正确设计粗纱轴向卷绕密度和径向卷绕密度及粗纱成形张力,防止粗纱成形不良及粗纱张力过大造成飞头现象。

在设备上应加强胶辊状态、摇架加压、齿轮啮合、铁炮皮带及皮带叉、铁炮轴承设备维修检查,同时做好成形装置、龙筋升降传动装置、龙筋水平位置及高低、伞形齿轮离合器等周期维修工作,减少牵伸、捻度、张力波动及断头、成形不良现象。此外,在FA425型粗纱机上,去掉卷绕、升降、牵伸、捻度等传动齿轮装置,安装四变频电机及电脑面板控制牵伸、加捻、卷绕、成形张力,可有效减少粗纱断头及成形不良疵纱数量,提高粗纱制成率。粗纱制成率99.6%。

2.7细纱

细纱断头及细纱成形不良对细纱制成率有影响。因为细纱断头增多会导致风箱花增加;细纱管纱成形不良易使络筒机退绕困难,回丝增多。因此细纱工序应首先根据所纺纱号的配棉、机台生产能力合理设定细纱车速并根据成纱质量及用途、用户要求正确设定细纱捻系数、前后区牵伸倍数,加强对细纱牵伸加捻区纤维运动的控制,减少细纱断头几率,同时采用前胶辊前冲2mm~3mm减少细纱前罗拉无捻纱段的包围弧长,从而减少无捻纱段长度及细纱断头。其次,应根据细纱所纺纱的号数、品种正确设定细纱卷绕密度和钢领板的升降速度,防止脱圈纱、松软纱,保持管纱成形正常良好。

设备上,钢领、钢丝圈使用时间过长或钢丝圈选用不当,导纱钩起槽、毛刺,锭子歪斜、振动、摇头等都易使纱条张力异常产生断头现象。桃盘和级升轮磨损、钢领板高低不平、升降顿挫晃动等都易产生成形不良纱,造成细纱回丝率的增加。操作上,落纱超过规定时间,纺纱起始钢领板定位过高或过低,锭脚缠回丝、筒管内飞花和回丝处理不及时,筒管磨损过大未检出等都易产生冒头冒脚纱现象。此外,在FA506型细纱机上安装主轴电机变频器,可有效缓解小纱速度高、气圈大、张力断头多及大纱气圈平直、张力大、断头多的现象,减少细纱回丝数量。细纱工序千锭时断头率为8根,制成率达到98.5%。

3结语

提高纺纱制成率对于回用棉量的减少、纺纱成本的降低、企业经济效益的提高具有很大的推动作用和现实意义,不仅需要认真制订纺纱工艺,而且需要加强生产过程各个工序的设备、操作管理,严把各工序制成率,从根本上减少落棉、回花、回条、粗纱头、回丝等数量,从而减少纺纱企业的整体回用棉量及纺纱成本。

在生产中要提高纺纱制成率,首先是合理配棉,注意选用混和棉整体短绒率和结杂含量较少、成熟度较好的原料。清梳工序通过试验优选工艺参数,达到增加开松梳理和降低纤维损伤、落棉率的目的。预并、条卷工序采取小卷防黏措施。精梳工序结合成纱质量要求合理制定精梳落棉率标准。并条工序合理设计牵伸隔距及牵伸倍数,并做好自停、匀整装置、气路等维修工作。粗纱合理配置捻系数、粗纱卷绕密度、张力,加强成形装置、铁炮等维修,减少粗纱成形不良及断头现象。细纱工序着重降低细纱断头率和回丝数量,保持管纱成形良好。加强清棉、梳棉、粗纱等老设备的革新改造,减少疵卷、疵条、回花、疵纱的数量。

通过采取一系列的工艺技术、管理措施,精梳纱制成率由原来的66%提高到76.7%以上,促进了公司产品质量和经济效益的提高。通过实践,我们也深深体会到从原料、前纺、细纱全过程入手采取必要的工艺技术管理措施是大幅度提高纺纱制成率的有效途径。

苏公网安备:

苏公网安备: