资讯会员登录

×影响涤纶POY卷绕成形的因素

POY高速纺的卷绕成形降等是涤纶长丝前纺降等的主要原因之一,不良的成形也造成了后加工的困难。通常造成不良成形的因素主要有以下几方面。

一 卷绕接触压力的影响

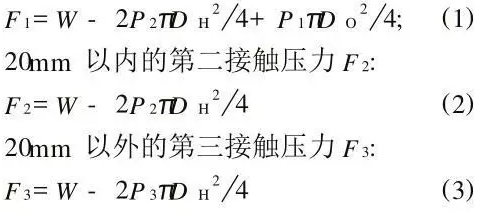

POY卷绕筒子的软硬程度、蛛网、绊丝、叠圈、表面凹凸等现象与卷绕筒子接触压力有密切的关系。Barmag公司SW4S、SW46S型卷绕头在卷绕过程中,为满足卷绕的需要,接触压力以三级的形式变化,即尾丝阶段的第一接触压力F1:

其中,W为卷绕头自重;DH为托力气缸直径;DO为增压气缸直径;P1、P2、P3是对应于卷绕机的气压表表压。

由以上公式可以看出,P1、P2、P3值的设定将直接影响接触压力的变化,从而影响成形。由于P1卷绕的作用时间较短,,对卷绕的影响较小;而P2、P3的作用时间较长,对卷绕成形的影响较大。实际生产中,在保证P2值大于0.4MPa的前提下,常取P2值为0.28MPa左右,P3值为0.27MPa左右,这样可得到较合理的接触压力,从而得到较好的成形。

除此以外,设备上单个卷绕头的压力调节也将影响该卷绕筒子的成形。这可以通过适当调整卷绕头摩擦辊和夹头间定位螺钉来改变其间的接触压力,从而达到调整成形的目的。

二 卷绕张力、超喂率及油剂的影响

卷绕张力的大小与预取向丝的卷绕筒子成形密切相关。卷绕张力取值不当可直接引起丝筒的表面凹凸、蛛网等现象。一般卷绕角取7~8°时,33~82.5dtex的丝卷绕张力为0.2~0.3cN/dtex,82~220dtex的丝卷绕张力为0.15~0.25cN/dtex。

超喂率可起到调节卷绕张力的作用,超喂率越高,卷绕张力越小;反之卷绕张力越大。生产中对SW4S、SW46S型卷绕头超喂率一般取值在2.5%~5.0%之间,可以得到良好的成形,反之则易形成凸肩、蛛网、内层塌边等不良成形。

丝条冷却凝固后进行的集束上油可以增加纤维间的抱合力,改善丝条与金属之间的润滑性和抗静电性,有利于卷绕筒子的成形。因此,缺油、少油现象可以使个别筒子成形不良。

三 横动导丝器运动速度、干扰振幅及周期的影响

卷绕是由筒子的旋转和横动导丝器的往复运动叠合而成的,因此,横动导丝器的速度变化与卷绕成形密切相关。为防止相邻丝层间的重叠使横动导丝器的速度产生周期性变化,特设置了干扰频率。生产中,干扰振幅一般设置在±(1~1.5)%,周期为3~5s。

四 设备因素的影响

1 主槽筒与辅助槽筒的同步调整

主槽筒与辅助槽筒有一同步点,该同步点的作用是使运动丝条经辅助槽辊导向后能和主槽辊运动规律一致。如果此点的位置调整不当,就会出现小卷、绊丝等现象,这种情况往往出现在个别卷绕头上,造成该位成形不良。

2 缠辊的影响

缠辊是高速纺中常见的现象,缠丝清除的彻底与否直接影响到卷绕成形。如主槽辊缠丝清除不彻底将影响导丝器的动程,或造成导丝器跳动;筒管夹头缠丝清除不彻底则易造成夹头和摩擦辊间的滑动;两者均会导致该锭位的成形不良。

3 导丝器与导向板的相对位置

理论上讲,导丝器与导向板间的间隙越小,越能避免导丝器的无端跳动,从而有利于成形。考虑到导丝器在导向板上的运动应相对灵活,实际安装时就在运动相对灵活的前提下尽量缩小两者间的距离。这样做既有利于成形,也有利于降低丝条的条干不匀。

4 安装精度及平衡精度

卷绕头的安装精度应严格执行随机维护手册的要求,安装精度的高低最终体现在卷绕头的使用寿命和筒子的卷装成形上。在安装时应注意卷绕头各辊间平行度的调整,如摩擦辊筒管夹头的平行状况就影响到丝筒在成形过程中的受压情况而影响成形。另外各辊的动平衡精度对卷绕头整体振动影响较大,也会影响筒子的成形,所以在平衡时应注意各辊的平衡精度,以满足使用寿命和卷绕成形的要求。此外,卷绕头出厂时其重量都是经过铅板补偿至一定数值的,所以在安装时重要零配件不要轻易互换,以免因卷绕头重量改变而影响成形。

五 操作因素的影响

1 生头时间少于20s

一般来说,丝条从卷绕头下降到夹头,以工艺转速运转过程需20s左右。若操作时生头时间过短,则夹头加速不到工艺速度,容易形成底层丝的成形不良。

2 筒管位置不正

筒管放置不正,造成甩尾时丝难以嵌入筒管的尾丝沟槽,从而造成底层丝和筒管间的滑动,影响成形。

六 总结

诸如螺旋边、蛛网、表面凹凸、脱圈、叠圈等不良成形虽表现各异,但均是由工艺、电气、设备、操作等因素所引起的。一般来说,工艺、电气因素引起的常常是批量筒子的成形不良,而设备、操作因素引起的常常是个别筒子的成形不良。弄清这点,有助于查找成形不良的原因,以便有针对性地解决问题。

苏公网安备:

苏公网安备: