资讯会员登录

×影响喷气织机织造质量主要工艺参数的探讨

在纺织产业高速发展的时代,织机也在不断地更新换代。从有梭到无梭,从低速到高速,从简单机械传动到机电一体化,织机的种类也在不断推陈出新。喷气织机利用廉价的载纬体——压缩空气来引纬,对纬纱没有直接的握持作用,因而喷气织机具有车速高、织造质量好、机物料消耗少、自动化程度高、机械效率高、振动小、噪音低、维修保养方便等优点。此外,喷气织机采用异形钢筘,不妨碍织机的经纱开口,减小了经纱的断头率。

由于喷气织机有以上的许多优点,为保证纺织专业的师生能通过实践课来教学,我院特购置了一台KT2000喷气织机,作为纺织专业的教学设备。通过安装调试,已具备了开车织布的条件。下面就影响喷气织机的主要工艺参数设定与调试过程作一总结,希望与广大的纺织同行、专家们共同探讨研究。

1 引纬

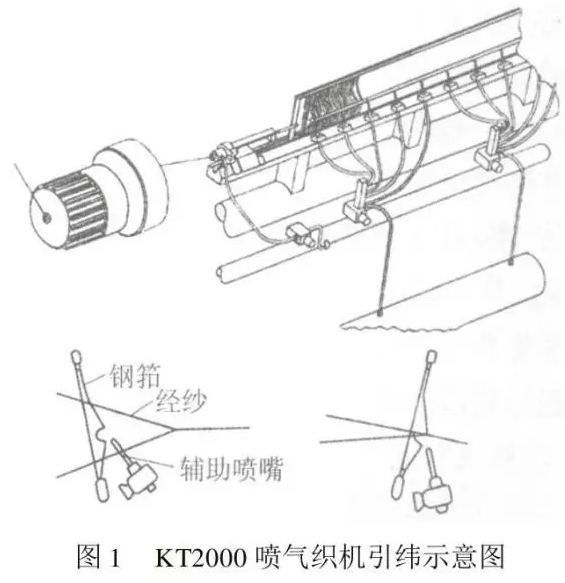

引纬是织机五大运动的关键,也是区分不同织机型式的依据。根据引纬方式的不同,织机可分为有梭与无梭织机,而无梭织机又可分为喷气、喷水、剑杆、片梭织机等等。所以,喷气引纬是喷气织机区别于其它织机的主要因素,喷气引纬初期采用单喷嘴,以后用单喷嘴加管道片,现在的喷气织机一般采用主辅喷嘴加异型钢筘来完成引纬(见图1),引纬机构的不断完善,使织机向高速、高效、优质、宽幅,自动化程度高的方向发展。

新型储纬器及纱架有利于高速运转,固定主喷嘴和移动主喷嘴采用模块分块控制。两个主喷嘴的气压和时间可以独立调节,不会损伤纬纱。3个储气罐分别控制主喷嘴和辅助喷嘴,压力可分别调节,降低了耗气量。28孔辅助喷嘴对纬纱作用集束性强,中心流速高,尤其是对细号纱的引纬性能好。

1.1 气源

喷气引纬的气源有两种方式即单独供气和集中供气。喷气引纬对气源及其机件的要求是:提供的气流要稳定洁净,含尘含油量少,气流压力、流量、温湿度要稳定,能耗、设备购置、运转维修费用要低。

1.2 主辅喷嘴

KT2000喷气织机的喷嘴采用主喷嘴加辅助喷嘴的方式,主喷嘴用电磁阀控制,辅助喷嘴由机械阀控制。主喷嘴由两只喷头组成,具有混纬及自由送纬功能,主喷嘴的结构采用“渐缩气室+圆形喷管”相结合而成的喷嘴,对提高引纬速度和引纬质量很有好处。

辅助喷嘴沿异形钢筘槽,间隔50~70mm左右,安装一只辅助喷嘴,共采用28只辅助喷嘴,沿引纬方向辅助喷嘴间的隔距要逐渐减少,前20只是5只/组,共4组,间距为60~70mm;后8只是4只/组,共2组,间距为50~60mm。喷嘴间距由大到小是为了补充主喷嘴引纬气流的能量,保证引纬能迅速准确到位。

1.3 纬纱飞行角

纬纱飞行角是指纬纱到达梭口最右侧布边所对应的主轴角度与纬纱进入梭口所对应的主轴角度之差。纬纱飞行角越大,纬纱在梭口内飞行的时间就越长,尽可能地延长纬纱飞行角,有利于降低纬纱在梭口内的飞行速度,一方面可使纬纱承受的张力减小,降低对纬纱单强的要求;另一方面可使载纬气流的速度降低,从而起到节约能耗之目的。KT2000喷气织机的纬纱飞行角约为160°。

纬纱飞行角与织物种类、筘幅、开口时间及织机转速等因素有关。车速快、筘幅宽,纬纱为股线时,应加大飞行角;反之则应减小。KT2000喷气织机的开口时间一般为3000左右,其引纬时间一般为80~100°,到达时间一般为225~245°。

1.4 喷气压力

喷气织机用气主要是主、辅喷嘴的用气量,所以,确定合理的喷嘴供气压力,是喷气织机节约用气量、提高布面质量的关键。调整方法为:先将主、辅喷嘴气压均调至0.6Mpa,然后降低主喷嘴压力,观察纬纱到达时间是否与原设定值相符,以及是否出现松纬疵布。然后将辅助喷嘴压力先降至0.5Mpa,再适当调整主喷嘴压力,使到达时间与原设定值相符,并观察是否有松纬疵布。如此反复调整,直到辅助喷嘴压力降至最低限度,而到达时间与工艺相符,并不出现松纬等疵布时为止。KT2000喷气织机在织造筘幅为170cm,经纬纱为纯棉粗厚织物时,主喷嘴压力为0.5Mpa,辅助喷嘴压力为0.64Mpa,剪切喷阀压力为0.13Mpa,常喷阀压力为0.11Mpa。

1.5 异形钢筘

喷气引纬防止气流扩散的,方法:一般为采用管道片或用异形钢筘。管道片防气流扩散效果较好,但对经纱的干扰、摩擦严重,筘座动程大不利于高速,因此,新型喷气织机上都采用异形钢筘来防止气流扩散。异形钢筘筘片形成的槽口十分光滑,槽口的高、宽分别为6mm左右,梭口满开的尺寸也很小,钢筘打纬的动程也只有35mm,这些都有利于织机的高速运转。

KT2000喷气织机也采用异形钢筘作为防气流扩散装置。主喷嘴与钢筘的筘槽对准,喷出的气流牵引纬纱在这种特殊筘齿的凹槽内通过梭口。因此,引纬时筘槽必须位于梭口中央,而到打纬时织口接触筘槽上部,纬纱被打入织口。异形钢筘防气流扩散的效果,虽然不及封闭较多的管道片组成的管道好,但它能适应高经密织物的织造。

2 打纬

KT2000喷气织机采用带有导气槽的异形钢筘,钢筘的质量对织机运转、织造质量有很大的影响。异形钢筘每叶筘片前沿有向前突起的凹口,由许多筘片按一定间隙扎制成形后,前面形成一条引导气流的凹槽,称作筘槽。与普通钢筘一样,异形钢筘具有决定经纱排列位置和把经纱打进织口的功能。异形钢筘打纬时,打纬点在筘槽的底部。

异形钢筘筘槽的上部突起结构称为上唇,下部突起结构称为下唇。上唇至筘底的高度一般为51~57mm,随主喷嘴的高度而定。下唇边的倾角也有不同的规格,有0°、6°、12°。KT2000喷气织机的异形钢筘上唇至筘底的高度为57mm,下唇边的倾角为12°。

3 送经与卷取

喷气织机的送经与卷取机构的选定,关系到织机的织造质量,尤其是稀密路横档是所有织疵中较难以解决的一种疵点,也是影响织物质量档次的重要指标之一。消除横档织疵一直是织机制造商想解决的问题,而送经机构是决定横档织疵产生的最主要机构。

KT2000喷气织机采用电子送经机构(见图2)。通过张力传感器检测经纱总张力及其变化,由微电脑控制交流伺服电机的转速,使经纱张力保持恒定,防止了织造中稀密档的产生。卷取机构采用机械式连续间接卷取机构,可以在不停车的状态下进行落布作业。卷取传动采用多片式圆盘离合器,卷取整齐且没用皱纹。

影响喷气织机织造质量的因素很多,除了以上谈到的一些硬件设施、工艺参数设定外,其它方面也必须综合加以考虑,才能织出符合质量要求的织物。

经纱张力是开清梭口、打紧纬纱的必要条件,也是织物外观、内在质量的重要因素。张力小,织造时打纬阻力大,经纱与钢筘、综眼的摩擦加剧,开口时经纱缠绞严重,断头增加;张力过大,经纱排列的自由横动性降低,布面不丰满。

开口时间决定着打纬时梭口的大小,而梭口的大小又决定了打纬瞬间织口处经纱张力引起的织口移动量,织口移动量直接影响到织物的质量。

后梁高低关系到后部经纱长度及经纱对后梁的包围角。通常织造中特织物时,后梁居中;织造粗特织物时,后梁后移,以增大经纱对后梁的包围角,使张力保持均匀,织物平整挺括;织造高密细特织物时,后梁前移,有利于开口清晰。

停经架不仅是经纱断头自停装置,而且也是确定梭口后部位置的部件。停经架后移,梭口后部长度增加,在开口高度不变的情况下,经纱伸长小,但经纱间的摩擦增多,因此,对强力较弱、伸长率较低、上浆质量好的经纱是有利的;反之,对于强力高、条干好的经纱,停经架要前移。停经架装置的高低要随后梁的高低而相应调整,要求停经架与经纱间有1~2cm的间隙。实践经验:停经架前边框与经纱有1cm的间隙(若毛羽多可稍大),后边框轻微接触经纱,织造时效果最好。

苏公网安备:

苏公网安备: