资讯会员登录

×喷气织机生产弹力竹节织物的技术要点

弹力竹节织物是我公司根据市场需求,结合弹力织物和竹节织物的特性在喷气织机上开发的一类新产品。该类品种的经纱一般采用普通纱或竹节纱,纬纱多采用弹力竹节纱。品种具有竹节织物和弹力织物的双重特性,具有良好的回弹性、吸湿透气性和明显的凹凸立体感,手感好,穿着舒适,深受广大消费者的喜爱,具有广阔的市场前景。

织物规格

织物规格 C29.2/C29.2 (78dtex) 275.5/220.5 180 弹力竹节平布。地组织为平纹,边组织为二上二下纬重平。总经根数4980根,其中边纱根数60根X2。经纱为C29.2tex竹节纱,竹节采用多种变化形式循环,平均节长6.0cm,平均节距46.7cm,节粗为正常纱的2.5倍。纬纱为C29.2(78dtex)弹力竹节纱,竹节节长5.3cm,平均节距29.8cm,节粗为正常纱的2.5倍。

喷气织机生产弹力竹节纱的技术难点

经向竹节纱本身具有节粗节细的独特风格,与正常纱线相比,断裂强度显著下降。在生产加工过程中由于受到反复的机件拉伸和摩擦,易发生断裂,给生产造成困难。

由于竹节部分的粗度是正常部分的2.5倍左右,竹节部位的力矩比其他部位要大得多,其捻度就比其他部位小得多,纤维间的抱合力明显下降。因此,经纱在通过整经机、浆纱机的伸缩筘、织机的停经片、综丝、钢筘等部件时也就更加容易产生毛羽和起球现象,造成织造时经纱开口不清。而喷气织机的车速高,对经纱开口清晰度要求严格,恰恰最容易阻挡纬纱在织口内的飞行,造成纬向停台,影响织机效率和布面质量。

由于喷气织机采用流体引纬方式,纬纱可控性差,引纬时纬纱的始喷张力和制动张力剧增,远高于正常的引纬张力,尤其制动张力更大。对于纬纱来讲,一方面由于喷气织机采用喷射气流引纬,在引纬过程中纬纱易退捻,从而使强力降低,引起储纬器内或织口内的纬纱因竹节部位的弱捻造成断纬;另一方面,由于弹力纱的回缩,再加上竹节纱的捻度偏大,布面易产生纬缩疵点;另外,喷气引纬还容易使弹力纱由于气流的作用而使外包纤维与芯丝剥离,从而使布面呈现类似“百脚”的疵点。

织前主要技术措施

为解决以上矛盾,提高织机效率和成品质量,我们在进行工艺设计和产品开发过程中,对原纱捻度、经纱张力、浆料配方、开口工艺等方面进行了一系列的摸索,大胆进行技术改革,取得了明显的效果。

3.1 竹节形态的选择

对于竹节织物来讲,竹节的长度、竹节间距的大小、竹节的粗度都直接影响布面的风格。一般情况下,多而粗的竹节体现的是一种仿麻的风格,少而粗的竹节多用于体现一种粗犷的风格,密集而细长的竹节则给人以飘逸的感觉。因此,我们要根据织物的具体用途和使用要求来选择。同时,为保证竹节在布面上的分散均匀、自然,我们还要根据织物的幅宽来确定竹节的循环规律。

3.2 经纱捻度的选择

一般情况下,C29.2tex纱捻度一般为68捻/10cm左右,而竹节品种由于在纱条片段上存在弱环,为提高经纱的断裂强度和织机效率,捻度通常比正常品种提高5%~10%。因此,我们将C29.2tex竹节纱的捻度设计为72捻/10cm,以增强经纱强力,保证后工序正常生产。同时,适当降低钢丝圈重量,以减少断头,保证生产的顺利进行,提高成纱质量。

3.3 纬纱捻度的选择

根据生产纯棉弹力包芯纱的经验,在一般情况下,由于弹力包芯纱特殊的皮芯结构,使纤维间的抱合力大大降低。为达到良好的包覆效果,满足络筒、织造工序的需求,增加单纱断裂强度,纱的捻度通常比普通纱高出10%~15%;同时竹节纱独特的风格也要求捻度较普通纱增加,以确保弱捻部位的强力,但是,由于喷气织机采用自由端引纬,如果捻度过大,纬纱易产生纬缩疵点,影响成布质量。因此,选择适当的纬纱捻度,是保证织机效率的关键。

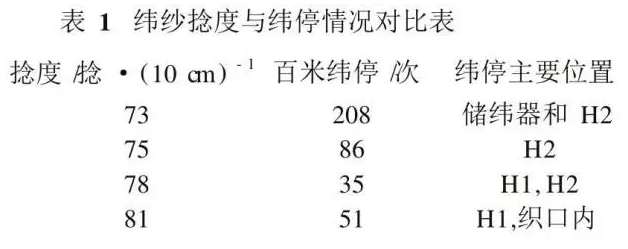

在弹力竹节纬纱捻度的选择上,我们进行了大量试验,先后将纬纱捻度设定为73捻/10cm、75捻/10cm、78捻/10cm、81捻/10cm,并分别上车试织,具体情况见表1。

根据以往经验,结合喷气织机的特性及织造原理分析:储纬器和H2部位发生的大面积断纬主要是由于纬纱捻度偏小、纱线强力不足、喷气压力过大等造成,而H1部位的停台主要与经纱开口不清、纬纱毛羽过长、喷气压力偏小、引纬时机不当有关。通过织造情况的对比我们发现,随着纬纱捻度的逐渐增加,储纬器和H2的纬纱断头逐渐减少,而H1纬停逐渐增加;而且当捻度增加到81捻/10cm时,布面出现了星星点点的扭结纬缩,虽经过多次调整气压和开口时间仍无明显改善,说明此时捻度选择偏大,为此我们决定纬纱捻度采用78捻/10cm。

同时,为稳定纬纱捻度,减少纬缩疵点,纬纱在络筒后进行24h以上定捻。另外,通过优选钢领、钢丝圈工艺,修整纺纱通道,使纬纱的强力和毛羽都有了大幅度改善。

3.4 准备工序的技术措施

为克服经纱竹节部位的强力弱环,减少再生毛羽,我们在络筒、整经时都采用“慢速度、小张力”,以减少准备工序经纱断头,保证生产的顺利进行。为严格控制经纱张力的均匀一致,整经张力圈采用弧形配置,张力圈质量偏小掌握。浆纱工序采用能够精确控制张力的祖克浆纱机,以增强保伸效果较好的PVA和磷酸酯淀粉为主浆料,配以少量平滑剂,并采用湿分绞和后上蜡工艺,使浆纱质量有了明显提高,经纱毛羽贴伏,增加了织机的开口清晰度,提高了织机效率。具体浆料配方如下:磷酸酯淀粉100kg,PVA 25kg,丙烯酸12.5kg,平滑剂2kg,固体量10.3%,上浆率12.5%。

织造过程中的主要技术措施

采用ZAX-e型喷气织机织造。该机配备有两个喷嘴,织机设定车速为700r/min。品种上机后纬向停台特别多,主要原因是由于纬纱为弹力竹节纱,纱线捻度偏大,喷气压力难以掌握。气压偏小时,织口内易产生纬缩并造成H1停台;而气压偏大时,纬纱易被吹断造成H2停台。用两个喷嘴喷纱时,间歇的那个喷嘴的纬纱容易被吹断,尤其竹节部位的断头更加明显,严重影响了生产效率和产品质量。经过我们反复的试验,采取以下措施,取得了较好的效果。

(1) 通过调整喷气压力,找到最合适的气压范围,一经确定,不轻易变动。

(2) 将两个喷嘴关掉一个,用单喷嘴喷纱,减少纬纱在主喷嘴里停留的时间,减少纬纱在主喷嘴里被吹断的机会。

(3) 适当增加上机张力,使经纱有良好的开口,再增大主喷嘴和止纱销的角度,降低纬纱引纬时所需的牵引力。

主要上机工艺如下:止纱销76°~190°,主喷嘴86°~170°,辅喷嘴80°~160°、100°~180°、120°~210°、140°~240°、160°~260°、180°~280°,上机张力3kN,后梁高度6刻度,停经架高度2.5刻度。

经过我们反复的分析原因以及采取相应的措施,产品质量有了很大的提高,织机生产效率达到了83%左右,取得了较好的效果。

结论

(1) 生产弹力竹节织物,关键要克服纱线的弱环,尽量将竹节部位对强力的损失降到最低。

(2) 纱线捻度的确定,既要考虑到强力的增加,使织造能够顺利进行,又要保证布面不出现纬缩、百脚等疵点。

(3) 减少纱线毛羽是开好喷气织机的重要环节,竹节纱毛羽较多,减少毛羽的再生、做好毛羽的贴伏对提高织机效率很有帮助。

(4) 喷气压力的控制,既要尽可能减少纬向停台,又要保证布面的质量。

苏公网安备:

苏公网安备: