资讯会员登录

×浙江嘉兴最大印染厂:我们有一个大法宝,你们想学都学不来!

记者来到华徳利印染,花了整整一天时间做深入采访,不仅参观了华德利高大上的生产车间,还领略了它深入人心的企业文化,以及对当前环保政策和印染产业现状的看法。通过全盘了解,我们不得不感慨——华德利果然不愧为嘉兴市最大、浙江省管理排前三的印染大厂!

▲专访浙江华德利纺织印染有限公司生产副总 徐利军

用一台定型机开始创业

2016年,华德利印染销售破6亿;2017年,华德利印染销售目标7个多亿。华德利的华丽篇章,是由一台定型机创业开始的……

据徐利军介绍,华德利创始人宋增福早年在杭州开办印染厂,2003年从杭州整体搬迁至海宁,华德利首先在海宁建起了热电厂,与其同步建造了第一个生产车间,开始了华德利初期的成长。“厂房需要热电厂供热供气,于是在热电厂建好后,其他厂房在100多亩土地上陆续建造起来,造好即出租。这样华德利步入一个良性的循环。之后,经过一定时间的发展,华德利判断有能力自己生产,于是陆续将筒子纱染色、绞纱染色、装饰布染整、经编染整一个个车间补充到华德利内部,华德利日益壮大,成长为我们现在看到的规模。”

华德利集团现有1600多名员工,旗下有很多生产车间,主要做纺织印染,包括两个家用纺织品染整生产车间,主要做窗帘布和床上用品类家纺染整,两个经编超柔染整车间,还有纱线染色车间,分为高温染色、常温染色、绞纱染色等高档纱线染色。

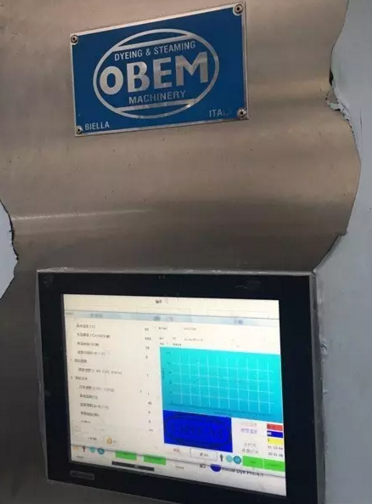

必须要提高一次成功率

为了提高一次成功率和工艺的重现率,华德利在设备上大刀阔斧的升级。徐利军说:“在华德利染色车间,开始用的基本上都是无锡缸。由于经编染色是我们最新上的车间,所以采购设备时有意识地对设备进行提升,采购了韩国、德国、意大利的一些进口设备,尝到了甜头,于是接下来,我们的几个染色车间都把无锡缸替换掉了,现在我们车间里面清一色都是意大利BRAZZOLI染缸。”

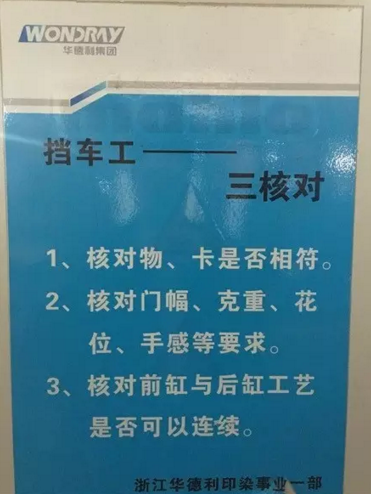

徐利军认为,在生产中必须要提高一次成功率,工艺的重现性非常重要。“好多印染厂把机缸工当成技术工在培养,认为对机缸的操作需要一定的技术。而我是另一种想法,我要把机缸工当成搬运工,只需负责进布出布就可以了,工艺控制改由中控室负责,管工艺的人只需负责配方跟工艺。挡缸工拿到纱的时候,中控室的电脑操作员就负责告诉他放多少水、放多少纱即可”。

徐利军解释道,之所以会有这样的理解,主要是因为“进口设备给了我们很大的便利,可以减少或者排除人为的因素。不是说国产设备不好,但是毕竟发展时间有限,好多地方跟进口设备还是比不了。我们在选择买国外先进设备的同时,其实我们也买回了他们的理念,这些年技术改造下来,我们确确实实获得了很多先进的生产理念。其中最大的益处就是在能耗上大幅度下降,这点让我们印象很深刻,我们董事长之前也表达过这样的想法,例如在早几年,我们的产值只是现在的一半,但能耗是现在的3倍以上,这一上一下,可了不得!”

传统印染向智慧印染转型

行走在华德利厂区,会被它的庞大规模所震撼,仅是装饰布车间,就有80多台染缸,10台定型机,都是韩国“日星”跟“理和”两个品牌;经编车间也有12台韩国定型机,40多台染缸,还有烫光机、起毛机等;筒子纱染缸,从小的5至10公斤到大的1吨的缸都有。如此众多的设备如何统一管理?从而发挥出最大生产效益呢?

原来,华德利在印染自动化方面还有一些大计划有待实施。比如,最近去考察了山东康平纳的筒子纱自动化生产线,目前该项目正在考量当中。2016年还去泰国专门考察了自动化印染设备。“泰国做得比我们国内还要好,因为都是华侨开的筒子纱染厂,使用的是香港的自动化设备。”徐利军介绍。

目前,华德利使用的中控系统是德国SEDO控制系统,“我们只上了SEDO系统中的一小部分,是机缸中控,我们在计划扩展到整条生产线。现在我们整个生产ERP系统是用的杭州盛格的,也不错,它把整个印染事业部各机台联系起来,印染厂生产数据都会自动汇集打通,查询数据相当方便,包括能耗、质量、产量。一个车间有一个单独的系统,车间厂长专门负责这一系统,拥有产量质量的查询权限,但他看不到其他车间的数据。而我能看到所有车间的数据,这样就方便统一管理。”

通过为印染车间注入工业4.0的基因,传统印染将向智慧印染转型。

染化料助剂的严格检测与控制

除了设备的不断升级,在染料助剂的使用上,华德利也有自己的一套。

华德利采购染化料的原则,是首选国内大型染化料公司的产品。“染化料进入我们的仓库之前,每一批都必须经过检测,要符合华德利的质量稳定性要求。当然关键还是内控,严格控制剂量的准确。”

比如对于助剂的使用,上一缸放1克/升,下一缸就不能放1.2克/升,也不能放0.8克/升。“我们有一次成功率的要求,如果你连这个要求都达不到,就没有可能合作!”

员工稳定是企业制胜的法宝

这几年,华德利发展确实比较快,一方面由于在设备上加大了投入,另一方面则在于提高了员工福利待遇。

说到员工队伍的稳定,徐利军很是自豪:“华德利的快速发展,跟员工的稳定性有很大关联。我们员工的稳定性在95%,从不用愁招工。之前我做了一个统计,我们装饰布车间总共有200多人,其中40多人是工作了10年以上的,5年以上的有100多个。员工的稳定是企业发展的法宝。”徐利军说,华德利的待遇说不上特别高,员工的平均收入在本地算是中等偏上,“但是,我们给员工的那种氛围,是很多企业达不到的,员工与高管甚至是老板之间的凝聚力非常强。”

华德利每年都会组织全体员工出去旅游。“2016年我们去了舟山朱家尖,阵容非常壮观,海边站的全部是我们的人,而且着装统一,很有气势!”徐利军说,“我们把员工当客户一样对待,让员工感受到,在这里上班就像在家里一样,有种归属感。”

“家”的氛围在华德利非常浓厚,也让华德利的客户深受感染。“华德利就跟宾馆酒店一样的,我们做的是服务性行业,每个员工都要懂得服务客户,都要以礼待人,长此以往,客户被我们的理念深深吸引,所以我们才一年四季不愁订单。”

整个2016年,华德利的染厂订单都非常不错,去年底更是出现了拒接单子的情况。“像经编染色,早一个多月前就不接单子了;装饰布是华德利的主要加工产品,对外市场比较大,因为我们产能跟不上,只好叫客户到外面去做,如果现在盲目接单最后赶不出货就是害人家了,所以希望大家能够理解。”

徐利军坦言,目前筒子纱这块相对薄弱,订单量不是很足,这也是2017年要提升的地方。徐利军分析说:“出现这种情况,跟我们这边的传统产业特点有关,海宁纺织印染业的装饰布、经编布都特别发达,华德利就是给它们配套服务的。当初华德利搬来海宁,很大程度上是因为我们的客户群大部分在这里。”

华德利始终相信客户是吸引过来的,不是硬拉过来的。“你必须修好内功,留下好口碑,才能吸引客户源源不断地把单子送到你手里。”从这样的思想角度出发,华德利才无往不胜。

拥抱“精品车间”,打造高端印染

马上3月份,行业就会迎来上海国际面料展,华德利的很多客户都要参展。“现在我们研发部都在加班加点,客户参加的每一次展会,我们都要认认真真地服务好。每年的展会很多,让我们有强烈的紧迫感。”

徐利军说,华德利一直在思考如何“又快又好”的高质量发展。“对于我们来讲,在追求产值利润的同时,我们也意识到在做精方面是有所欠缺的。这是我们目前想做的,必须建立精品车间,打造高端产业。这就是‘二八定律’,根据市场细分,有些客户的要求很高,对产品的要求非常精致,市场上有这样的需求,我们就应该去尽力满足,客户有市场了,我们就有市场了,这是共赢的。”

徐利军认为,做精品车间对华德利提出了三点要求:第一,对于设备、人员、技术的配置都更高端,当然加工费也高一点;第二,要做到车间工艺流程化和数据统一化,做到所有生产工序有计划,要保证这个过程畅通、快捷、透明;第三,要密切配合客户做新产品开发。

“精品车间一定要筹备起来,让新产品开发走在市场前端,这是我们接下来的目标,也符合华德利的长期定位。”徐利军说,“2016年我们的产能,光是纯加工费差不多6个亿!昨天我在朋友圈上发了,今年我们公司的目标是7.068个亿,定得很精准。如果上述这些方面能够做好的话,2017年的产值目标肯定没问题!所以,我们要撸起袖子加油干!”

苏公网安备:

苏公网安备: